GYS KRONOS 400T G Manuale del proprietario

- Categoria

- Sistema di saldatura

- Tipo

- Manuale del proprietario

Questo manuale è adatto anche per

www.gys.fr

Find more languages of user manuals

FR 02-04 / 05-14 / 85-96 KRONOS

400T G / 400T GW

Générateur MIG/MAG - TIG - MMA

MIG/MAG - TIG - MMA welding machine

Schweissgerät für MIG/MAG - WIG - E-Hand

Equipo de soldadura MIG/MAG - TIG - MMA

Сварочный аппарат МИГ/МАГ - ТИГ - ММА

MIG/MAG - TIG - MMA lasapparaat

Dispositivo saldatura MIG/MAG - TIG - MMA

Generator MIG/MAG - TIG - MMA

EN 02-08 / 15-24 / 85-96

DE 02-08 / 25-34 / 85-96

ES 02-08 / 35-44 / 85-96

RU 02-08 / 45-54 / 85-96

NL 02-08 / 55-64 / 85-96

IT 02-08 / 65-74 / 85-96

PL 02-08 / 75-84 / 85-96

73502 V1 17/01/2023

2

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

1234

M6x12 (x10)

M6 (x10)

M8x12 (x8)

M8 (x8)

400T GW :

Ne pas décoller l’autocollant avant l’assemblage des roues.

Do not remove the sticker until the wheels are assembled.

M6x12 (x7) M6x12 (x4)

FR

3

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

M4x10 (x6)

SUPPORT BOUTEILLE / BOTTLE SUPPORT / FLASCHENHALTER / PORTABOTELLAS / FLESSENHOU-

DER / PORTABOTTIGLIE

400T G 400T GW

4 m3 / 10 m3 4 m3 / 10 m3

4

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

PROCÉDURE DE MISE À JOUR / UPDATE PROCEDURE

FR

Cette procédure est détaillée dans la notice du dévidoir.

EN

This procedure is detailed in the wirefeeder manual.

II

4

3

2

6

9

15

7

8

10

11

400T G

1

4

3

2

5

6

9

12

10

11

15

7

8

13

14

16

400T GW

17

FR

5

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

AVERTISSEMENTS - RÈGLES DE SÉCURITÉ

CONSIGNE GÉNÉRALE

Ces instructions doivent être lues et bien comprises avant toute opération.

Toute modication ou maintenance non indiquée dans le manuel ne doit pas être entreprise.

Tout dommage corporel ou matériel dû à une utilisation non-conforme aux instructions de ce manuel ne pourra être retenu à la charge du fabricant.

En cas de problème ou d’incertitude, veuillez consulter une personne qualiée pour manier correctement l’installation.

ENVIRONNEMENT

Ce matériel doit être utilisé uniquement pour faire des opérations de soudage dans les limites indiquées par la plaque signalétique et/ou le manuel.

Il faut respecter les directives relatives à la sécurité. En cas d’utilisation inadéquate ou dangereuse, le fabricant ne pourra être tenu responsable.

L’installation doit être utilisée dans un local sans poussière, ni acide, ni gaz inammable ou autres substances corrosives. Il en est de même pour son

stockage. S’assurer d’une circulation de l’air lors de l’utilisation.

Plage de température :

Utilisation entre -10 et +40°C (+14 et +104°F).

Stockage entre -20 et +55°C (-4 et 131°F).

Humidité de l’air :

Inférieur ou égal à 50% à 40°C (104°F).

Inférieur ou égal à 90% à 20°C (68°F).

Altitude :

Jusqu’à 1000m au-dessus du niveau de la mer (3280 pieds)

PROTECTION INDIVIDUELLE ET DES AUTRES

Le soudage à l’arc peut être dangereux et causer des blessures graves voire mortelles.

Le soudage expose les individus à une source dangereuse de chaleur, de rayonnement lumineux de l’arc, de champs électromagnétiques (attention

au porteur de pacemaker), de risque d’électrocution, de bruit et d’émanations gazeuses.

Pour bien se protéger et protéger les autres, respecter les instructions de sécurité suivantes :

An de se protéger de brûlures et rayonnements, porter des vêtements sans revers, isolants, secs, ignifugés et en bon état, qui

couvrent l’ensemble du corps.

Utiliser des gants qui garantissent l’isolation électrique et thermique.

Utiliser une protection de soudage et/ou une cagoule de soudage d’un niveau de protection susant (variable selon les applications).

Protéger les yeux lors des opérations de nettoyage. Les lentilles de contact sont particulièrement proscrites.

Il est parfois nécessaire de délimiter les zones par des rideaux ignifugés pour protéger la zone de soudage des rayons de l’arc, des

projections et des déchets incandescents.

Informer les personnes dans la zone de soudage de ne pas xer les rayons de l’arc ni les pièces en fusion et de porter les vêtements

adéquats pour se protéger.

Utiliser un casque contre le bruit si le procédé de soudage atteint un niveau de bruit supérieur à la limite autorisée (de même pour

toute personne étant dans la zone de soudage).

Tenir à distance des parties mobiles (ventilateur) les mains, cheveux, vêtements.

Ne jamais enlever les protections carter du groupe froid lorsque la source de courant de soudage est sous tension, le fabricant ne

pourrait être tenu pour responsable en cas d’accident.

Les pièces qui viennent d’être soudées sont chaudes et peuvent provoquer des brûlures lors de leur manipulation. Lors d’intervention

d’entretien sur la torche ou le porte-électrode, il faut s’assurer que celui-ci soit susamment froid en attendant au moins 10 minutes

avant toute intervention. Le groupe froid doit être allumé lors de l’utilisation d’une torche refroidie eau an d’être sûr que le liquide

ne puisse pas causer de brûlures.

Il est important de sécuriser la zone de travail avant de la quitter an de protéger les personnes et les biens.

FUMÉES DE SOUDAGE ET GAZ

Les fumées, gaz et poussières émis par le soudage sont dangereux pour la santé. Il faut prévoir une ventilation susante, un

apport d’air est parfois nécessaire. Un masque à air frais peut être une solution en cas d’aération insusante.

Vérier que l’aspiration est ecace en la contrôlant par rapport aux normes de sécurité.

Attention le soudage dans des milieux de petites dimensions nécessite une surveillance à distance de sécurité. Par ailleurs le soudage de certains

matériaux contenant du plomb, cadmium, zinc ou mercure voire du béryllium peuvent être particulièrement nocifs, dégraisser également les pièces

avant de les souder.

6

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

Les bouteilles doivent être entreposées dans des locaux ouverts ou bien aérés. Elles doivent être en position verticale et maintenues à un support

ou sur un chariot.

Le soudage doit être proscrit à proximité de graisse ou de peinture.

RISQUE DE FEU ET D’EXPLOSION

Protéger entièrement la zone de soudage, les matières inammables doivent être éloignées d’au moins 11 mètres.

Un équipement anti-feu doit être présent à proximité des opérations de soudage.

Attention aux projections de matières chaudes ou d’étincelles et même à travers des ssures, elles peuvent être source d’incendie ou d’explosion.

Éloigner les personnes, les objets inammables et les containers sous pressions à une distance de sécurité susante.

Le soudage dans des containers ou des tubes fermés est à proscrire et dans le cas où ils sont ouverts il faut les vider de toute matière inammable

ou explosive (huile, carburant, résidus de gaz …).

Les opérations de meulage ne doivent pas être dirigées vers la source de courant de soudage ou vers des matières inammables.

BOUTEILLES DE GAZ

Le gaz sortant des bouteilles peut être source de suocation en cas de concentration dans l’espace de soudage (bien ventiler).

Le transport doit être fait en toute sécurité : bouteilles fermées et la source de courant de soudage éteinte. Elles doivent être

entreposées verticalement et maintenues par un support pour limiter le risque de chute.

Fermer la bouteille entre deux utilisations. Attention aux variations de température et aux expositions au soleil.

La bouteille ne doit pas être en contact avec une amme, un arc électrique, une torche, une pince de masse ou toutes autres sources de chaleur ou

d’incandescence.

Veiller à la tenir éloignée des circuits électriques et de soudage et donc ne jamais souder une bouteille sous pression.

Attention lors de l’ouverture du robinet de la bouteille, il faut éloigner la tête la robinetterie et s’assurer que le gaz utilisé est approprié au procédé de

soudage.

SÉCURITÉ ÉLECTRIQUE

Le réseau électrique utilisé doit impérativement avoir une mise à la terre. Utiliser la taille de fusible recommandée sur le tableau

signalétique.

Une décharge électrique peut être une source d’accident grave direct ou indirect, voire mortel.

Ne jamais toucher les parties sous tension à l’intérieur comme à l’extérieur de la source de courant sous-tension (Torches, pinces, câbles, électrodes)

car celles-ci sont branchées au circuit de soudage.

Avant d’ouvrir la source de courant de soudage, il faut la déconnecter du réseau et attendre 2 minutes. an que l’ensemble des condensateurs soit

déchargé.

Ne pas toucher en même temps la torche ou le porte-électrode et la pince de masse.

Veiller à changer les câbles, torches si ces derniers sont endommagés, par des personnes qualiées et habilitées. Dimensionner la section des câbles

en fonction de l’application. Toujours utiliser des vêtements secs et en bon état pour s’isoler du circuit de soudage. Porter des chaussures isolantes,

quel que soit le milieu de travail.

CLASSIFICATION CEM DU MATERIEL

Ce matériel de Classe A n’est pas prévu pour être utilisé dans un site résidentiel où le courant électrique est fourni par le réseau

public d’alimentation basse tension. Il peut y avoir des dicultés potentielles pour assurer la compatibilité électromagnétique

dans ces sites, à cause des perturbations conduites, aussi bien que rayonnées à fréquence radioélectrique.

Sous réserve que l’impédance de réseau public d’alimentation basse tension au point de couplage commun soit inférieure à

Zmax = 0.29 Ohms, ce matériel est conforme à la CEI 61000-3-11 et peut être connecté aux réseaux publics d’alimentation

basse tension. Il est de la responsabilité de l’installateur ou de l’utilisateur du matériel de s’assurer, en consultant l’opérateur du

réseau de distribution si nécessaire, que l’impédance de réseau est conforme aux restrictions d’impédance.

Ce matériel est conforme à la CEI 61000-3-12.

EMISSIONS ELECTRO-MAGNETIQUES

Le courant électrique passant à travers n’importe quel conducteur produit des champs électriques et magnétiques (EMF) localisés.

Le courant de soudage produit un champ électromagnétique autour du circuit de soudage et du matériel de soudage.

Les champs électromagnétiques EMF peuvent perturber certains implants médicaux, par exemple les stimulateurs cardiaques. Des mesures

de protection doivent être prises pour les personnes portant des implants médicaux. Par exemple, restrictions d’accès pour les passants ou une

évaluation de risque individuelle pour les soudeurs.

FR

7

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

Tous les soudeurs devraient utiliser les procédures suivantes an de minimiser l’exposition aux champs électromagnétiques provenant du circuit de

soudage:

• positionner les câbles de soudage ensemble – les xer avec une attache, si possible;

• se positionner (torse et tête) aussi loin que possible du circuit de soudage;

• ne jamais enrouler les câbles de soudage autour du corps;

• ne pas positionner le corps entre les câbles de soudage. Tenir les deux câbles de soudage sur le même côté du corps;

• raccorder le câble de retour à la pièce mise en œuvre aussi proche que possible à la zone à souder;

• ne pas travailler à côté de la source de courant de soudage, ne pas s’assoir dessus ou ne pas s’y adosser ;

• ne pas souder lors du transport de la source de courant de soudage ou le dévidoir.

Les porteurs de stimulateurs cardiaques doivent consulter un médecin avant d’utiliser ce matériel.

L’exposition aux champs électromagnétiques lors du soudage peut avoir d’autres eets sur la santé que l’on ne connaît pas

encore.

RECOMMANDATIONS POUR EVALUER LA ZONE ET L’INSTALLATION DE SOUDAGE

Généralités

L’utilisateur est responsable de l’installation et de l’utilisation du matériel de soudage à l’arc suivant les instructions du fabricant. Si des perturbations

électromagnétiques sont détectées, il doit être de la responsabilité de l’utilisateur du matériel de soudage à l’arc de résoudre la situation avec

l’assistance technique du fabricant. Dans certains cas, cette action corrective peut être aussi simple qu’une mise à la terre du circuit de soudage. Dans

d’autres cas, il peut être nécessaire de construire un écran électromagnétique autour de la source de courant de soudage et de la pièce entière avec

montage de ltres d’entrée. Dans tous les cas, les perturbations électromagnétiques doivent être réduites jusqu’à ce qu’elles ne soient plus gênantes.

Évaluation de la zone de soudage

Avant d’installer un matériel de soudage à l’arc, l’utilisateur doit évaluer les problèmes électromagnétiques potentiels dans la zone environnante. Ce

qui suit doit être pris en compte:

a) la présence au-dessus, au-dessous et à côté du matériel de soudage à l’arc d’autres câbles d’alimentation, de commande, de signalisation et de

téléphone;

b) des récepteurs et transmetteurs de radio et télévision;

c) des ordinateurs et autres matériels de commande;

d) du matériel critique de sécurité, par exemple, protection de matériel industriel;

e) la santé des personnes voisines, par exemple, emploi de stimulateurs cardiaques ou d’appareils contre la surdité;

f) du matériel utilisé pour l’étalonnage ou la mesure;

g) l’immunité des autres matériels présents dans l’environnement.

L’utilisateur doit s’assurer que les autres matériels utilisés dans l’environnement sont compatibles. Cela peut exiger des mesures de protection

supplémentaires;

h) l’heure du jour où le soudage ou d’autres activités sont à exécuter.

La dimension de la zone environnante à prendre en compte dépend de la structure du bâtiment et des autres activités qui s’y déroulent. La zone

environnante peut s’étendre au-delà des limites des installations.

Évaluation de l’installation de soudage

Outre l’évaluation de la zone, l’évaluation des installations de soudage à l’arc peut servir à déterminer et résoudre les cas de perturbations. Il convient

que l’évaluation des émissions comprenne des mesures in situ comme cela est spécié à l’Article 10 de la CISPR 11. Les mesures in situ peuvent

également permettre de conrmer l’ecacité des mesures d’atténuation.

RECOMMANDATIONS SUR LES METHODES DE REDUCTION DES EMISSIONS ELECTROMAGNE-

TIQUES

a. Réseau public d’alimentation: Il convient de raccorder le matériel de soudage à l’arc au réseau public d’alimentation selon les recommandations

du fabricant. Si des interférences se produisent, il peut être nécessaire de prendre des mesures de prévention supplémentaires telles que le ltrage

du réseau public d’alimentation. Il convient d’envisager de blinder le câble d’alimentation dans un conduit métallique ou équivalent d’un matériel de

soudage à l’arc installé à demeure. Il convient d’assurer la continuité électrique du blindage sur toute sa longueur. Il convient de raccorder le blindage

à la source de courant de soudage pour assurer un bon contact électrique entre le conduit et l’enveloppe de la source de courant de soudage.

b. Maintenance du matériel de soudage à l’arc : Il convient que le matériel de soudage à l’arc soit soumis à l’entretien de routine suivant les

recommandations du fabricant. Il convient que tous les accès, portes de service et capots soient fermés et correctement verrouillés lorsque le matériel

de soudage à l’arc est en service. Il convient que le matériel de soudage à l’arc ne soit modié en aucune façon, hormis les modications et réglages

mentionnés dans les instructions du fabricant. Il convient, en particulier, que l’éclateur d’arc des dispositifs d’amorçage et de stabilisation d’arc soit

réglé et entretenu suivant les recommandations du fabricant.

c. Câbles de soudage : Il convient que les câbles soient aussi courts que possible, placés l’un près de l’autre à proximité du sol ou sur le sol.

d. Liaison équipotentielle : Il convient d’envisager la liaison de tous les objets métalliques de la zone environnante. Toutefois, des objets métalliques

reliés à la pièce à souder accroissent le risque pour l’opérateur de chocs électriques s’il touche à la fois ces éléments métalliques et l’électrode. Il

convient d’isoler l’opérateur de tels objets métalliques.

e. Mise à la terre de la pièce à souder : Lorsque la pièce à souder n’est pas reliée à la terre pour la sécurité électrique ou en raison de ses

dimensions et de son emplacement, ce qui est le cas, par exemple, des coques de navire ou des charpentes métalliques de bâtiments, une connexion

raccordant la pièce à la terre peut, dans certains cas et non systématiquement, réduire les émissions. Il convient de veiller à éviter la mise à la terre

des pièces qui pourrait accroître les risques de blessure pour les utilisateurs ou endommager d’autres matériels électriques. Si nécessaire, il convient

que le raccordement de la pièce à souder à la terre soit fait directement, mais dans certains pays n’autorisant pas cette connexion directe, il convient

que la connexion soit faite avec un condensateur approprié choisi en fonction des réglementations nationales.

f. Protection et blindage : La protection et le blindage sélectifs d’autres câbles et matériels dans la zone environnante peuvent limiter les problèmes

de perturbation. La protection de toute la zone de soudage peut être envisagée pour des applications spéciales.

8

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

TRANSPORT ET TRANSIT DE LA SOURCE DE COURANT DE SOUDAGE

Ne pas utiliser les câbles ou torches pour déplacer la source de courant de soudage. Elle doit être déplacée en position verticale.

Ne pas faire transiter la source de courant au-dessus de personnes ou d’objets.

Ne jamais soulever une bouteille de gaz et la source de courant de soudage en même temps. Leurs normes de transport sont distinctes.

INSTALLATION DU MATÉRIEL

• Mettre la source de courant de soudage sur un sol dont l’inclinaison maximum est de 10°.

• Prévoir une zone susante pour aérer la source de courant de soudage et accéder aux commandes.

• Ne pas utiliser dans un environnement comportant des poussières métalliques conductrices.

• La source de courant de soudage doit être à l’abri de la pluie battante et ne pas être exposée aux rayons du soleil.

• Le matériel est de degré de protection IP23S, signiant :

- une protection contre l’accès aux parties dangereuses des corps solides de diam >12.5 mm et,

- une protection contre la pluie dirigée à 60° par rapport à la verticale lorsque ses parties mobiles (ventilateur) sont stationnaires.

Ce matériel peut donc être stocké à l’extérieur en accord avec l’indice de protection IP23.

Les câbles d’alimentation, de rallonge et de soudage doivent être totalement déroulés an d’éviter toute surchaue.

Le fabricant n’assume aucune responsabilité concernant les dommages provoqués à des personnes et objets dus à une utilisation

incorrecte et dangereuse de ce matériel.

ENTRETIEN / CONSEILS

• L’entretien ne doit être eectué que par une personne qualiée. Un entretien annuel est conseillé.

• Couper l’alimentation en débranchant la prise, et attendre deux minutes avant de travailler sur le matériel. A l’intérieur, les

tensions et intensités sont élevées et dangereuses.

• Régulièrement, enlever le capot et dépoussiérer à la souette. En proter pour faire vérier la tenue des connexions électriques avec un outil isolé

par un personnel qualié.

• Contrôler régulièrement l’état du cordon d’alimentation. Si le câble d’alimentation est endommagé, il doit être remplacé par le fabricant, son service

après-vente ou une personne de qualication similaire, an d’éviter tout danger.

• Laisser les ouïes de la source de courant de soudage libres pour l’entrée et la sortie d’air.

• Ne pas utiliser cette source de courant de soudage pour dégeler des canalisations, recharger des batteries/accumulateurs ou démarrer des

moteurs.

400T GW :

Le liquide de refroidissement doit être changé tous les 12 mois an d’éviter les dépôts pouvant boucher le circuit de refroidis-

sement de la torche. Toutes fuites ou résidus de produit, après utilisation, doivent être traités dans une usine de purication

appropriée. Il convient si possible de recycler le produit. Il est interdit de vider le produit usé dans les cours d’eau, dans les fosses

ou les systèmes de drainage. Le uide dilué ne devrait pas être vidé dans les égouts, sauf si cela est admis par la réglementation

locale.

INSTALLATION – FONCTIONNEMENT PRODUIT

Seul le personnel expérimenté et habilité par le fabricant peut eectuer l’installation. Pendant l’installation, s’assurer que le générateur est déconnecté

du réseau. Les connexions en série ou en parallèle de générateur sont interdites. Il est recommandé d’utiliser les câbles de soudage fournis avec

l’appareil an d’obtenir les réglages optimum du produit.

DESCRIPTION

Ce matériel est une source de puissance triphasée pour le soudage semi-automatique « synergique » (MIG ou MAG), le soudage à électrode enrobée

(MMA) et le soudage à l’électrode réfractaire (TIG). Il nécessite l’utilisation d’un dévidoir séparé en option.

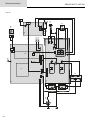

DESCRIPTION DU MATÉRIEL (II)

400T G

1- Trappe boite accessoire 7- Connecteur, commande dévidoir séparé

2- Support câble 8- Douille de polarité positive

3- Support torche 9- Câble secteur (5 m)

4- Interrupteur START/STOP 10- Support bouteille 4 m3 ou 10 m3

5- Douille de polarité négative 11- Rangement

6- Cache option

FR

9

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

400T GW

1- Trappe boite accessoire 10- Connecteur, commande dévidoir séparé

2- Support câble 11- Douille de polarité positive

3- Support torche 12- Câble secteur (5 m)

4- Interrupteur START/STOP 13- Sortie liquide du refroidissement (Bleu)

5- Douille de polarité négative 14- Entrée liquide du refroidissement (Rouge)

6- Bouchon de remplissage 15- Support bouteille 4 m3 ou 10 m3

7- Fusible du groupe froid 16- Rangement

8- Jauge de remplissage 17- Tuyau d’amorçage

9- Cache option

ALIMENTATION-MISE EN MARCHE

Ce matériel est livré avec prise 32 A de type EN 60309-1 et ne doit être utilisé que sur une installation électrique triphasée 400V (50-60 Hz) à quatre

ls avec un neutre relié à la terre.

Le courant eectif absorbé (I1e) est indiqué sur l’appareil, pour les conditions d’utilisation maximales. Vérier que l’alimentation et ses protections

(fusible et/ou disjoncteur) sont compatibles avec le courant nécessaire en utilisation. Dans certains pays, il peut être nécessaire. de changer la prise

pour permettre une utilisation aux conditions maximales.

• La source de puissance est prévue pour fonctionner sur une tension électrique 400 V +/- 15%. Elle se met en protection si la tension d’alimentation

est inférieure à 330 Ve ou supérieure à 490Ve (un code défaut apparaitra sur l’achage de l’écran).

• Le démarrage se fait par appui sur l’interrupteur START/STOP (Allumé), inversement l’arrêt se fait par appui sur ce même interrupteur (Eteint).

Attention ! Ne jamais couper l’alimentation lorsque le poste est en charge.

BRANCHEMENT SUR GROUPE ÉLECTROGÈNE

Ce matériel peut fonctionner avec des groupes électrogènes à condition que la puissance auxiliaire réponde aux exigences suivantes :

- La tension doit être alternative, sa valeur ecace doit être de 400 V +/- 15%, et de tension crête inférieure à 700 V,

- La fréquence doit être comprise entre 50 et 60 Hz.

Il est impératif de vérier ces conditions, car de nombreux groupes électrogènes produisent des pics de haute tension pouvant endommager le ma-

tériel.

UTILISATION DE RALLONGE ÉLECTRIQUE

Toutes les rallonges doivent avoir une longueur et une section appropriées à la tension du matériel. Utiliser une rallonge conforme aux réglementa-

tions nationales.

Tension d’entrée Longueur - Section de la rallonge (Longueur < 45m)

400 V 4 mm²

AMORÇAGE DU CIRCULATEUR DE LIQUIDE DE REFROIDISSEMENT (400T GW)

Lors de la première utilisation du produit ou après avoir totalement vidé le réservoir de liquide de refroidissement, il est nécessaire d’appliquer la

procédure suivante pour amorcer en liquide le circulateur :

- Remplir le réservoir de liquide de refroidissement jusqu’à son niveau maximum. Le réservoir a une capacité de 5.5 litres.

- Brancher le tuyau d’amorçage (II-17) au connecteur de sortie du liquide de refroidissement (I-13) et placer l’autre extrémité dans un récipient vide

(idéalement une bouteille).

- Mettre le générateur sous tension.

- Dans le menu « Système/Groupe froid » du dévidoir séparé en option, appuyer sur le bouton poussoir n°2 ( ) pour lancer la procédure d’amor-

çage.

- Une fois la pompe amorcée (récipient qui se remplit de liquide de refroidissement), arrêter le groupe froid en appuyant sur un des boutons de

l’IHM.

- Débrancher le tuyau d’amorçage, remettre le liquide dans le groupe froid : la pompe est amorcée.

REFROIDISSEMENT LIQUIDE (400T GW)

REMPLISSAGE

MAX

MIN

Le réservoir du groupe froid doit être impérativement rempli au niveau MAX conseillé de la jauge indiquée à l’avant du groupe froid,

mais jamais en dessous du niveau MIN sous réserve d’un message d’avertissement.

Utiliser impérativement un liquide de refroidissement spécique pour les machines à souder ayant une faible conductivité électrique,

étant anticorrosion et antigel (ref. 052246).

L’utilisation de liquides de refroidissement autres, et en particulier du liquide standard automobile, peut conduire, par un phénomène

d’électrolyse, à l’accumulation de dépôts solides dans le circuit de refroidissement, dégradant ainsi le refroidissement, et pouvant aller

jusqu’à l’obstruction du circuit.

Ce niveau MAX conseillé est essentiel à l’optimisation des facteurs de marche de la torche à refroidissement liquide.

Toute dégradation de la machine liée à l’utilisation d’un autre liquide de refroidissement que le type préconisé ne sera pas considérée

dans le cadre de la garantie.

10

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

UTILISATION

1. NE JAMAIS UTILISER le générateur SANS LIQUIDE DE REFROIDISSEMENT lorsque la pompe est en fonctionnement.

Respecter le niveau minimal. En cas de non respect, vous risquez de détériorer de manière dénitive la pompe du système de refroidissement.

2. Il faut s’assurer que le groupe de refroidissement est éteint avant la déconnexion des tuyaux d’entrée et/ou de sortie de liquide de la torche.

Le liquide de refroidissement est nocif et irrite les yeux, les muqueuses et la peau. Le liquide chaud peut provoquer des brulures.

3. Danger de brûlures par liquide chaud. Ne jamais vidanger le groupe froid après son utilisation. Le liquide à l’intérieur est bouillant, attendre

qu’il se refroidisse avant de vidanger.

4.

En mode «AUTO», la pompe du refroidisseur commence à fonctionner au démarrage du soudage. Lorsque le soudage s’arrête, la pompe

continue à fonctionner durant 10 minutes. Pendant ce délai, le liquide refroidit la torche de soudage et la ramène à la température am-

biante. Laisser le générateur branché, quelques minutes, après soudage pour permettre son refroidissement.

En procédé MIG-MAG, le groupe froid est activé par défaut (AUTO). Pour utiliser une torche MIG-MAG avec refroidissement air, il est nécessaire de

désactiver le groupe froid (OFF). Pour ce faire, veuillez consulter la notice de l’interface du dévidoir.

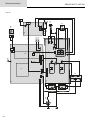

BRANCHEMENT DU FAISCEAU DE LIAISON

Le raccordement ou le débranchement du faisceau entre le générateur et le dévidoir doit se faire obligatoirement générateur

hors tension. Couper l’alimentation en débranchant la prise, et attendre deux minutes.

Pour les détails du branchement du faisceau entre le générateur et le dévidoir, veuillez consulter la notice du dévidoir séparé (option).

Les schémas ci-dessous décrivent les raccordements minimales nécessaires en fonction du mode de soudage. L’utilisateur peut laisser, s’il le sou-

haite, les raccordements inutiles (connexion gaz en soudage MMA, câble de puissance sur le dévidoir en soudage MMA et TIG, etc).

Soudage MIG-MAG (polarité positive)

400T G 400T GW

FR

11

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

Soudage MIG-MAG (polarité négative)

Le soudage MIG/MAG sans protection gazeuse nécessite généralement une polarité négative. Dans ce cas, il est nécessaire d’utiliser un câble d’in-

version de polarité en option (a). Dans tous les cas, se référer aux recommandations du fabricant de l pour le choix de la polarité.

400T G 400T GW

a

a

12

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

a

a

Soudage MMA

Respecter les polarités et intensités de soudage indiquées sur les boîtes d’électrodes. Enlever l’électrode du porte-électrode lorsque le générateur

n’est pas utilisé. Ne pas brancher la torche MIG-MAG ou TIG lorsque le générateur est utilisé en soudage MMA.

400T G 400T GW

FR

13

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

Soudage TIG

Le soudage TIG DC requiert une protection gazeuse (Argon). S’assurer que la torche est bien équipée et que les consommables (pince-étau, support

collet, diuseur et buse) ne sont pas usés. Il est nécessaire d’utiliser un câble d’inversion de polarité en option (a).

400T G 400T GW

a

a

14

Manuel d’utilisation KRONOS 400T G / 400T GW

Notice originale

aa

CABLE D’INVERSION DE POLARITÉ EN OPTION

Longueur Section Référence

1.3 m

95 mm²

033689

5 m 032439

10 m 032446

DÉVIDOIR WF 35 EN OPTION

Ce matériel doit être équipé d’un dévidoir séparé WF 35 (option, ref. 075078). La liaison entre ces deux

éléments se fait par l’intermédiaire d’un faisceau dédié en option :

Type de refroidissement

de la torche Longueur Section Référence

Air

5 m 70 mm ² 075443

10 m 70 mm² 075450

95 mm² 077553

Liquide

1.8 m 70 mm² 075467

5 m 70 mm² 075474

10 m 70 mm² 075481

95 mm² 075504

CONDITIONS DE GARANTIE

La garantie couvre tous défauts ou vices de fabrication pendant 2 ans, à compter de la date d’achat (pièces et main-d’œuvre).

La garantie ne couvre pas :

• Toutes autres avaries dues au transport.

• L’usure normale des pièces (Ex. : câbles, pinces, etc.).

• Les incidents dus à un mauvais usage (erreur d’alimentation, chute, démontage).

• Les pannes liées à l’environnement (pollution, rouille, poussière).

En cas de panne, retourner l’appareil à votre distributeur, en y joignant :

- un justicatif d’achat daté (ticket de sortie de caisse, facture…)

- une note explicative de la panne.

EN

15

User manual KRONOS 400T G / 400T GW

Translation of the original

instructions

WARNINGS - SAFETY INSTRUCTIONS

GENERAL INSTRUCTIONS

These instructions must be read and fully understood before use.

Do not carry out any alterations or maintenance work that is not directly specied in this manual.

The manufacturer shall not be liable for any damage to persons or property resulting from use not in accordance with the instructions in this manual.

In case of problems or queries, please consult a qualied tradesperson to correctly install the product.

ENVIRONMENT

This equipment should only be used for welding operations performed within the limits indicated on the information panel and/or in this manual. These

safety guidelines must be observed. The manufacturer cannot be held responsible in the event of improper or dangerous use.

The machine must be set up somewhere free from dust, acid, ammable gases or any other corrosive substances. This also applies to the machine’s

storage. Ensure good air circulation when in use.

Temperature range:

Use between -10 and +40°C (+14 and +104°F).

Store between -20 and +55°C (-4 and 131°F).

Air humidity:

Lower than or equal to 50% at 40°C (104°F).

Lower than or equal to 90% at 20°C (68°F).

Altitude:

Up to 1000m above sea level (3,280 feet).

PROTECTING YOURSELF AND OTHERS

Arc welding can be dangerous and cause serious injury or death.

Welding exposes people to a dangerous source of heat, light radiation from the arc, electromagnetic elds (caution to those using pacemakers) and

risk of electrocution, as well as noise and fumes.

To protect yourself and others, please observe the following safety instructions:

To protect yourself from burns and radiation, wear insulating, dry and reproof clothing without lapels. Ensure the clothing is in good

condition and that covers the whole body.

Wear protective gloves which provide electrical and thermal insulation.

Use welding protection and/or a welding helmet with a sucient level of protection (depending on the specic use). Protect your

eyes during cleaning procedures. Contact lenses are specically forbidden.

It may be necessary to section o the welding area with reproof curtains to protect the area from arc radiation and hot spatter.

Inform people in the welding area not to stare at the arc rays or molten parts and to wear appropriate clothing for protection.

Wear noise protection headphones if the welding process becomes louder than the permissible limit (this is also applicable to

anyone else in the welding area).

Keep hands, hair and clothing away from moving parts (the ventilation fan, for example).

Never remove the cooling unit housing protections when the welding power source is live, the manufacturer cannot be held

responsible inthe event of an accident.

Newly welded parts are hot and can cause burns when handled. When maintenance work is carried out on the torch or electrode

holder, ensure that it is suciently cold by waiting at least 10 minutes before carrying out any work. The cooling unit must be

switched on when using a water-cooled torch to ensure that the liquid cannot cause burns.

It is important to secure the working area before leaving it, in order to protect people and property.

WELDING FUMES AND GAS

The fumes, gases and dusts emitted by welding are harmful to health. Sucient ventilation must be provided and an additional air

supply may be required. An air-fed mask could be a solution in situations where there is inadequate ventilation.

Check the extraction system’s performance against the relevant safety standards.

Caution: Welding in conned spaces requires safety monitoring from a safe distance. In addition, the welding of certain materials containing lead,

cadmium, zinc, mercury or even beryllium can be particularly harmful. Remove any grease from the parts before welding.

Cylinders should be stored in open or well-ventilated areas. They should be stored in an upright position and kept on a stand or trolley.

16

User manual KRONOS 400T G / 400T GW

Translation of the original

instructions

Welding should not be carried out near grease or paint.

RISK OF FIRES AND EXPLOSIONS

Fully shield the welding area, ammable materials should be kept at least 11 metres away.

Fire ghting equipment should be kept close to wherever the welding activities are being undertaken.

Beware the expulsion of hot spatter or sparks, even through cracks, which can cause res or explosions.

Keep people, ammable objects and pressurised containers at a safe distance.

Welding in closed containers or tubes is to be avoided. If the containers or tubes are open, they must be emptied of all ammable or explosive

materials (oil, fuel, gas residues, etc.).

Grinding work must not be directed towards the source of the welding current or towards any ammable materials.

GAS CYLINDERS

Gas escaping from cylinders can cause suocation if there is too high a concentration of it in the welding area (ensure good

ventilation).

The machine must be transported in complete safety: gas cylinders must be closed and the welding power source turned o. They

should be stored upright and supported to limit the risk of falling.

Close the cylinder between uses. Beware of temperature variations and exposure to the sun.

The cylinder must not come into contact with ames, arcs, torches, earth clamps or any other sources of heat or ignition.

Be sure to keep it away from electrical and welding circuits. Never weld a pressurised cylinder.

When opening the cylinder valve, keep your head away from the valve and ensure that the gas being used is suitable for the welding process.

ELECTRICAL SAFETY

The electrical network used must be earthed. Use the recommended fuse size from the rating plate.

An electric shock can be the source of a serious accident, whether directly or indirectly, or even death.

Never touch live parts connected to the live current, either inside or outside the power source casing unit (torches, clamps, cables, electrodes), as

these items are connected to the welding circuit.

Before opening the welding machine’s power source, disconnect it from the mains and wait two minutes to ensure that all the capacitors have fully

discharged.

Do not touch the torch or the electrode holder and the earth clamp at the same time.

If the cables or torches become damaged, they must be replaced by a qualied and authorised person. Measure the cable cross-section according to

the intended application. Always use dry and in-fact clothing to insulate yourself from the welding circuit. Alongside this, wear well-insulated footwear

in all working environments.

EMC CLASSIFICATION

This Class A device is not intended for use in a residential environment where power is provided by the public low-voltage local

supply network. Ensuring electromagnetic compatibilty may be dicult at these sites due to conducted, as well as radiated,

radio frequency interference.

Provided that the impedance of the public low-voltage supply network is less than Zmax = 0.29 Ohms at the common coupling

point, this equipment complies with IEC 61000-3-11 and can be connected to public low-voltage electrical supply. It is the

responsibility of the tter or operator of the equipment to ensure, by consulting the electricity distribution network provider if

necessary, that the network impedance complies with impedance restrictions.

This equipment complies with the IEC 61000-3-12 standard.

ELECTROMAGNETIC INTERFERENCES

An electric current passing through any conductor produces localised electric and magnetic elds (EMF). The welding current

produces an electromagnetic eld around the welding circuit and the welding equipment.

Electromagnetic elds (EMFs) can interfere with some medical devices, for example pacemakers. Protective measures must be taken for people with

medical implants. For example, restricted access for onlookers or an individual risk assessment for welders.

All welders should use the following guidelines to minimise exposure to the welding circuit’s electromagnetic elds:

• position the welding cables together - securing them with a clamp if possible;

• position yourself (head and body) as far away from the welding circuit as possible,

• never wrap the welding cables around your body,

EN

17

User manual KRONOS 400T G / 400T GW

Translation of the original

instructions

• do not position yourself between the welding cables. and keep both welding cables on your same side,

• connect the return cable to the workpiece, as close as possible to the area to be welded,

• do not work next to, sit or lean on the source of the welding current,

• do not transport the welding power source or wire feeder while welding.

Pacemaker users should consult a doctor before using this equipment.

Exposure to electromagnetic elds during welding may have other health eects that are not yet known.

RECOMMENDATIONS FOR ASSESSING THE WELDING AREA AND EQUIPMENT

General Information

It is the user’s responsibilit to install and use the arc welding equipment according to the manufacturer’s instructions. If electromagnetic disturbances

are detected, it is the user’s responsiblity to resolve the situation using the manufacturer’s technical support. In some cases, this corrective action may

be as simple as earthing the welding circuit. In other cases, it may be necessary to construct an electromagnetic shield around the welding current

source and around the entire workpiece by setting up input lters. In any case, electromagnetic interference should be reduced until it is no longer an

inconvenience.

Assessing the welding area

Before installing arc welding equipment, the user should assess the potential electromagnetic problems in the surrounding area. The following should

be taken into account:

a) the presence of power, control, signal and telephone cables above, below and next to the arc welding equipment,

b) radio and television receivers and transmitters,

c) computers and other control equipment,

d) critical safety equipment, e.g. the protection of industrial equipment,

e) the health of nearby persons, e.g. those using of pacemakers or hearing aids,

f) the equipment used for calibrating or measuring,

g) the protection of other surrounding equipment.

The operator has to ensure that the devices and equipment used in the same area are compatible with each other. This may require further protective

measures;

h) the time of day when welding or other operations are to be carried out.

The size of the surrounding area to be taken into account will depend on the building’s structure and the other activities taking place there. The

surrounding area may extend beyond the boundaries of the premises.

Assessment of the welding equipment

In addition to the assessment of the surrounding area, the arc welding equipment’s assessment can be used to identify and resolve cases of

interference. It is appropriate that the assessment of any emissions should include in situ procedures as specied in Article 10 of CISPR 11. In situ

measurements can also be used to conrm the eectiveness of mitigation measures.

GUIDELINES ON HOW TO REDUCE ELECTROMAGNETIC EMISSIONS

a. The mains power grid: Arc welding equipment should be connected to the mains power grid according to the manufacturer’s recommendations. If

any interference occurs, it may be necessary to take additional precautionary measures such as ltering the mains power supply. Consider protecting

the power cables of permanently installed arc welding equipment within a metal pipe or a similar casing. The power cable should be protected along

its entire length. The shield should be connected to the welding power source to ensure that there is good electrical contact between the conduit and

the welding power source enclosure.

b. The maintenance of arc welding equipment: Arc welding equipment should be subject to routine maintenance as recommended by the

manufacturer. All access points, service openings and bonnets should be closed and properly locked when the arc welding equipment is in use.

The arc welding equipment should not be modied in any way, except for those modications and adjustments mentioned in the manufacturer’s

instructions. The spark gap of arc starters and stabilisers should be adjusted and maintained according to the manufacturer’s recommendations.

c. Welding cables: Cables should be as short as possible, placed close together either near or on the ground.

d. Equipotential bonding: Consideration should be given to linking all metal objects in the surrounding area. However, metal objects connected to

the workpiece increase the risk of electric shocks to the user if they touch both these metal parts and the electrode. It is necessary to insulate the

operator from such metal objects.

e. Earthing the workpiece: In cases where the part to be welded is unearthed for electrical safety reasons or due to its size and location, such as ship

hulls or structural steel buildings, an earthed connection can reduce emissions in some cases, although not always. Care should be taken to avoid

the earthing of parts which could increase the risk of injury to users or damage to other electrical equipment. If necessary, the workpiece’s connection

should be earthed directly, but in some countries where a direct connection is not allowed, the connection should be made with a suitable capacitor

chosen according to national regulations.

f. Protection and protective casing: The selective protection and encasing of other cables and equipment in the surrounding area may limit

interference problems. The safeguarding of the entire welding area may be considered for special applications.

THE TRANSPORTING AND MOVING OF THE MACHINE’S POWER SOURCE

Do not use the cables or torch to move the machine. It should be moved in an upright position.

Do not carry or transport the power source overhead of people or objects.

Never lift a gas cylinder and the welding power source at the same time. Their transportation requirements are dierent.

18

User manual KRONOS 400T G / 400T GW

Translation of the original

instructions

SETTING UP THE EQUIPMENT

• Place the welding power source on a oor with a maximum inclination of 10°.

• Provide sucient space to ventilate the welding power source and access the controls.

• Do not use in an area with conductive metal dust.

• The welding power source should be protected from heavy rain and not exposed to direct sunlight.

• The machine is IP23S rated, meaning:

- its dangerous parts are protected from being entered by objects greater than 12.5 mm and,

- it is protected against rain falling at an angle of up to 60° from vertical, providing that any moving parts (fan) are stationary.

This product can therefore be stored outdoors in accordance with the IP23 protection rating.

The power cables, extensions and welding cables must be fully uncoiled to prevent overheating.

The manufacturer assumes no responsibility for damage to persons or objects caused by improper and dangerous use of this

equipment.

MAINTENANCE / RECOMMENDATIONS

Maintenance should only be carried out by a qualied person. Annual maintenance is recommended.

Switch o the power supply by pulling the plug and wait two minutes before working on the equipment.. Inside the macine, the

voltages and currents are high and dangerous.

• Regularly remove the cover and blow out any dust. Take advantage of the opportunity to have the electrical connections checked with an insulated

tool by a qualied professional.

Regularly check the condition of the power cable. If the power cable is damaged, it must be replaced by the manufacturer, the after sales service

team or an equally qualied person to avoid any danger.

• Leave the welding power source vents free for air intake and outow.

• Do not use this welding power source for thawing pipes, recharging batteries/storage batteries or starter motors.

400T GW :

The coolant should be changed every 12 months to prevent residue from clogging the torch’s cooling system. Any leaks or pro-

duct residues found after use, must be treated in an appropriate treatment plant. If possible, the product should be recycled. It is

forbidden to drain the used material into waterways, pits or drainage systems. Diluted uid should not be emptied into the sewage

system, except where allowed under local regulations.

INSTALLATION - USING THE PRODUCT

Only experienced personnel, authorised by the manufacturer, may carry out the machine’s set-up. During set-up, ensure that the power source is

unplugged from the mains. Series or parallel power source connections are not allowed. It is recommended to use the welding cables supplied with

the unit in order to obtain the optimum product settings.

DESCRIPTION

This machine is a three-phase power source for semi-automatic, software-supported welding (MIG or MAG), coated electrode welding (MMA) and

refractory electrode welding (TIG). The use of a separate wire feeder is required (sold separately).

DESCRIPTION OF THE EQUIPMENT (II)

400T G

1- Accessory box hatch 7- Connector for external wire feeder control

2- Cable support 8- Positive polarity socket

3- Torch support 9- Mains cable (5 m)

4- START/STOP switch 10- Bottle holder 4m3 or 10m3

5- Negative polarity socket 11- Storage

6- Cover option

400T GW

1- Accessory box hatch 10- Connector for external wire feeder control

2- Cable support 11- Positive polarity socket

3- Torch support 12- Mains cable (5 m)

4- START/STOP switch 13- Liquid coolant outlet (Blue)

5- Negative polarity socket 14- Liquid coolant outlet (Red)

6- Filling cap 15- Bottle holder 4m3 or 10m3

7- Fuse for cooling unit 16- Storage

8- Tank level indicator 17- Priming hose

9- Cover option

EN

19

User manual KRONOS 400T G / 400T GW

Translation of the original

instructions

POWER SWITCH

This machine is tted with a 32A socket type EN 60309-1 which must only be used on a three-phase 400 V (50-60 Hz) four-wire earthed electrical

installation.

The absorbed eective current (I1e) is indicated on the device for optimum operating conditions. Check that the power supply and its safeguards

(fuse and/or circuit breaker) are compatible with the electric current being used. In some countries, it may be necessary to change the plug to allow

the use at maximum settings.

• The power source is designed to operate on 400V +/-15%. The unit enters protection mode if the supply voltage

is less than 330Vrms or greater than 490Vrms (a fault code will appear on the display).

• Starting is done by pressing the START/STOP switch (On), and stopping is done by pressing the same switch (O).. Warning! Never switch o the

power supply while the unit is under load.

CONNECTING TO A POWER SOURCE

This equipment can be operated with electric generators provided that the auxiliary power supply meets the following requirements:

- The voltage must be alternating with an RMS value of 400V +/- 15% and a peak voltage of less than 700V.

- The frequency must be between 50 and 60 Hz.

It is vital to check these conditions as many generators produce high voltage peaks that can damage equipment.

USING EXTENSION LEADS

All extension leads must be of a suitable length and width that is appropriate to the equipment’s voltage. Use an extension lead that complies with

national safety regulations.

Input voltage Length - Cross-section of the extension cable (Length < 45m)

400 V 4mm²

COOLANT PUMP PRIMING (400T-GW)

When using the product for the rst time, or after completely emptying the coolant tank, the following procedure must be followed to start the circula-

tion:

- Fill the coolant reservoir to its maximum level. The tank has a 5.5 litre capacity.

- Connect the priming hose (II-17) to the coolant outlet connector (I-13) and place the other end in an empty container (ideally a bottle).

- Turn on the power source.

- In the «System/Cooler» menu of the wire feed unit, press push button no. 2 ( ) to start the priming procedure.

- Once the pump is primed (the tank having been lled with coolant), stop the cooling system by pressing one of the buttons on the HMI.

- Disconnect the priming hose and return the liquid to the cooling system: the pump is now primed.

LIQUID COOLING (400T-GW)

FILLING

MAX

MIN

The cooling unit tank must be lled to the MAX level indicated by the gauge on the front, and must never be allowed to fall below the

MIN level. A warning message will be triggered if this occurs.

It is essential to use a specic coolant for welding machines that has low electrical conductivity as well as being anti-corrosion and

anti-freeze (ref. 052246).

The use of other coolants, in particular the standard automotive coolants, can lead to the accumulation of solid deposits in the cooling

system through electrolysis, thus degrading the cooling system and even clogging it entirely.

This recommended MAX level is essential for optimum performance of the liquid-cooled torch.

Any damage to the machine caused by the use of a coolant other than the recommended variety will not be covered under the warranty..

USAGE

1. NEVER USE the machine’s power source WITHOUT COOLING LIQUID while the pump is running.

Meet the minimum coolant level. Failure to do so may result in permanent damage to the cooling system pump.

2. Ensure that the cooling unit is switched o before disconnecting the torch’s uid inlet and/or outlet pipes. Coolant is harmful and irritates the

eyes, mucous membranes and skin. Hot liquid can cause burns.

3. Danger of burns from hot liquid. Never drain the cooling unit after use. The liquid inside the machine is boiling hot, wait for it to cool before

draining.

4.

In «AUTO» mode, the cooler pump starts running when welding is started. When welding stops, the pump continues to run for a further 10

minutes. During this time, the liquid cools the welding torch bringing it back to room temperature. Leave the power source plugged in for a

few minutes after welding to allow it to cool.

In the MIG-MAG process, the cooling system is activated by default (AUTO). To use an air-cooled MIG-MAG torch, it is necessary to switch the cooling

system o. To do this, please refer to the wire feeder interface manual.

20

User manual KRONOS 400T G / 400T GW

Translation of the original

instructions

CONNECTING OF THE INTERCONNECTION CABLE

Make sure the main welding power source switched o when connecting or disconnecting the wire feeder. Ensure the machine is

unplugged from the mains, and then wait 2 minutes.

For details of the wiring harness connection between the generator and the wire feeder, please refer to the separate wire feeder manual (optional).

The diagrams below describe the minimum requirements for the various dierent welding processes. The user can leave any unused connections (gas

connection in MMA welding, power cable on the wire feeder in MMA and TIG welding, etc.) if they wish.

MIG-MAG welding (positive polarity)

400T G 400T GW

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

GYS KRONOS 400T G Manuale del proprietario

- Categoria

- Sistema di saldatura

- Tipo

- Manuale del proprietario

- Questo manuale è adatto anche per

in altre lingue

- français: GYS KRONOS 400T G Le manuel du propriétaire

- español: GYS KRONOS 400T G El manual del propietario

- Deutsch: GYS KRONOS 400T G Bedienungsanleitung

- Nederlands: GYS KRONOS 400T G de handleiding

- polski: GYS KRONOS 400T G Instrukcja obsługi

Documenti correlati

-

GYS NEOMIG-i 500 G Manuale del proprietario

-

GYS KRONOS 250M Manuale del proprietario

-

GYS MULTIWELD 400T Manuale del proprietario

-

GYS AIR COOLED CONNECTION CABLE MIG-i - 5m - Ø 70mm² Manuale del proprietario

-

GYS KRONOS 250M Manuale del proprietario

-

GYS KRONOS 320T Manuale del proprietario

-

GYS NEOPULSE 320 C Manuale del proprietario

-

GYS NEOPULSE 400 G Manuale del proprietario

-

GYS WIRE FEEDER AIR/WATER NEOFEED-4W Manuale del proprietario

-

GYS NEOPULSE 220 C Manuale del proprietario