IT

Valid from program version 1.300458 819 079 IT 051003

Control panel T4

Istruzioni per l’uso

-- 2 --

TOCi

Ci riserviamo il diritto di variare le specifiche senza preavviso.

1 INTRODUZIONE 3...................................................

1.1 Pannello di controllo 3.......................................................

1.2 Telecomando 3.............................................................

2MENU 3.............................................................

2.1 Menu principale e menu di misurazione 3.......................................

2.2 Menu di regolazione 4.......................................................

3 SALDATURA TIG 4..................................................

3.1 Regolazioni 4...............................................................

3.2 Simboli sul display 7.........................................................

3.3 Esempio di regolazioni 8.....................................................

4 SALDATURA MMA 10.................................................

4.1 Regolazioni 10...............................................................

4.2 Simboli sul display 11.........................................................

4.3 Esempio di regolazioni 12.....................................................

5 SCRICCATURA ARC--AIR 13...........................................

5.1 Regolazioni 13...............................................................

5.2 Simboli sul display 13.........................................................

5.3 Esempio di regolazioni 14.....................................................

6 CODICI DI GUASTO 14................................................

6.1 Lista dei codici di guasto 15....................................................

6.2 Descrizione dei codici di guasto 16.............................................

7 ORDINAZIONE DEI PEZZI DI RICAMBIO 18.............................

SCHEMA 19.............................................................

NO.DICODICE 20.......................................................

-- 3 --

bi04d1ia

1 INTRODUZIONE

Questo manuale descr ive come utilizzar e il pannello di controllo T4 montato sul

generatore AristoTig 400.

Per informazioni generali sul funzionamento, vedere le istruzioni relative al

funzionamento del generatore.

1.1 Pannello di controllo

1 Display

2 Manopola per la regolazione della corren-

te

3 Premere i tasti funzione →per selezionare

Incremento (+) o Decremento (--).

4 Primo, secondo e terzo tasto funzione.

1.2 Telecomando

Utilizzando il telecomando, i parametri principali del processo di saldatura si possono

controllare da un’apparecchiatura diversa dal pannello di controllo.

Affinché il telecomando possa funzionare correttamente, le macchine Aristo con

pannelli di controllo integrati devono disporre della versione 1.21 o successiva del

programma.

Comportamento del pannello di controllo quando si collega il telecomando

S Il display continua a mostrare il menu visualizzato al momento in cui viene

collegato il telecomando.

Le misurazioni e i valori di regolazione vengono aggiornati, ma appariranno

soltanto in quei menu in cui detti valori possono essere visualizzati.

S Se viene visualizzato il simbolo di un codice di guasto, questo non potrà essere

cancellato fino a quando non si scollega il telecomando.

2MENU

Il pannello di controllo utilizza vari menu. In particolare il menu principale, il m enu di

misurazione e il menu di regolazione.

2.1 Menu principale e menu di misurazione

Il menu principale viene sempre visualizzato subito dopo

l’avvio della macchina. Questo menu visualizza i valori che

sono stati impostati. Se quando si dà inizio alla saldatura

viene visualizzato il menu principale, questo commuta

automaticamente per mostrare i valori misurati (menu di

misurazione). I valori misurati r imangono visualizzati anche

dopo che la saldatura è terminata.

IT

-- 4 --

bi04d1ia

È possibile accedere al menu di regolazione senza perdere i valori misurati. I valori di

regolazione vengono visualizzati al posto di quelli di misurazione soltanto quando si

ruota la manopola.

2.2 Menu di regolazione

Nel menu di regolazione è possibile impostare numerosi

valori.

Per accedere al menu di regolazione, premere ,

o .

Quando il generatore viene spento e riacceso, il sistema richiama gli ultimi valori da

impostare.

3 SALDATURA TIG

3.1 Regolazioni

Regolazioni Intervallo di regola-

zione

In passi da: Regolazione di de-

fault

Metodo di saldatura TIG, MMA

o scriccatura Arc--air

-- TIG

2/4 tempi * 2o4tempi -- 2 tempi

HF / Liftarc* HF o Liftarc -- HF

Preflussaggio del gas 0-- 5 s 0,1 s 0,5 s

Tempo di aumento pro-

gressivo della corrente

0--5 s 0,1 s 0,0 s

Tempo di riduzione pro-

gressiva della corrente

0--10 s 0,1 s 2,0 s

Postflussaggio del gas 0--25 s 0,1 s 1,0 s

Corrente 4 -- 400 A 1A 100 A

*) Queste funzioni non possono essere modificate durante la saldatura.

TIG

La saldatura TIG avviene fondendo il metallo del pezzo da lavorare; a tale scopo es-

sa utilizza un arco scoccato da un elettrodo di tungsteno infusibile. Il bagno di salda-

tura e l’elettrodo sono protetti da un gas protettivo.

IT

-- 5 --

bi04d1ia

2tempi

Preflussaggio del

gas

Aumento

progres-

sivo del-

la cor-

rente

Diminuzione

progressiva

della corrente

Postflussaggio

del gas

Funzioniincasodiutilizzodelcomandoa2tempidellatorciadisaldatura.

Nella modalità di comando a2tempi, premendo il grilletto si attiva il pr eflussaggio

del gas (se utilizzato) e viene innescato l’arco (1). La corrente aumenta fino a l

valore impostato (secondo il controllo della funzione di aumento progressivo della

temperatura, se utilizzata). Rilasciando il grilletto (2) si r iduce la corrente ( o si attiva

la funzione di diminuzione progressiva della temperatura, se utilizzata) e si estingue

l’arco. Se utilizzato, il postflussaggio del gas si attiva.

4tempi

Preflussaggio del

gas

Aumento

progres-

sivo del-

la corren-

te

Diminuzione

progressiva

della corrente

Postflussaggio

del gas

Funzioniincasodiutilizzodelcomandoa4tempidellatorciadisaldatura.

Nella modalità di comando a4tempi, premendo il grilletto si attiva il pr eflussaggio

del gas (se utilizzato) (1). Una volta concluso il preflussaggio del gas, la corrente

sale fino al livello di tolleranza (alcuni amper e), e l’arco viene innescato. Rilasciando

il grilletto (2) si aumenta la corrente fino al valore imp ostato (con la funzione di

aumento progressivo della temperatura, se in uso). Al termine del processo di

saldatura, l’operatore pr e m e nuovamente il grilletto (3) per riportare nuovamente la

corrente al livello di tolleranza (con la funzione di diminuzione progressiva della

temperatura, se utilizzata). Rilasciando nuovamente il g rilletto (4), si estingue l’arco

e si avvia il postflussaggio del gas.

HF

La funzione HF innesca l’arco tram ite una scarica elettrica gener ata dall’elettrodo di

tungsteno, che viene avvicinato al pezzo da saldare.

IT

-- 6 --

bi04d1ia

Lift Arc

La funzione Lift Arc innesca l’arco quando l’elettrodo viene portato a contatto con il

pezzo da saldare e successivamente allontanato.

Innesco dell’arco con la funzione Lift Arc. Fase 1: l’elettrodo viene portato a contatto con il pezzo da

saldare. Fase 2: viene premuto il grilletto e si attiva un flusso di corrente basso. Fase 3: l’operatore

solleva la torcia dal pezzo da saldare: l’arco si innesca e la corrente aumenta automaticamente fino al

valore impostato.

Preflussagg io del gas

Controlla il tempo durante il quale avviene il flussaggio del gas di protezione prima

dell’innesco dell’arco.

Postflussaggio del g as

Controlla il tempo durante il quale avviene il flussaggio del gas di protezione dopo

l’estinzione dell’arco.

Tempo di au mento p rogressivo della corrente

Con questa funzione, una volta innescato l’arco TIG la corrente aumenta lentamente

fino al valore impostato. In tal modo si produce un r iscaldamento graduale

dell’elettrodo, consentendo all’operatore di posizionarlo correttam ente prima di

raggiungere il valore pieno di corrente.

Riduzione p rogressiva della corrente

Il metodo di saldatura TIG utilizza questa funzione, che consente una graduale

riduzione della corrente su un intervallo di tempo controllato, per evitare i crateri e/o

la criccatura al termine del processo di saldatura.

Corrente

Una corrente superiore produce un bagno di fusione più ampio, con un miglior grado

di penetrazione nel pezzo da lavorare.

Indipendentemente dal tipo di menu visualizzato, è possibile modificare il valore di

regolazione della corrente. Questo valore viene visualizzato soltanto nel menu

principale.

IT

-- 7 --

bi04d1ia

3.2 Simboli sul display

Simboli di funzione

TIG

a 2 tempi a 4 tempi

Avvio HF Avvio Lift Arc

Preflussaggio gas Postflussaggio gas

Tempo di aumento progressivo della corrente

Tempo di riduzione progressiva della corrente

Spiegazione dei simboli

Simbolo attivo (sfondo scuro). Attivo significa che la funzione

rappresentata dal simbolo può essere attivata. È possibile impostare nuovi valori

solo quando il simbolo è attivo.

Simbolo disattivato (sfondo chiaro). Disattivato significa che le regolazioni

della funzione rappresentata dal simbolo non possono essere modificate.

Dal menu di regolazione premendo un simbolo disattivato si ritorna al menu

principale.

Simboli di valore

I simboli di valore vengono visualizzati nel menu di regolazione per ogni funzione.

Flusso di gas breve e tempo di aumento/riduzione progressivo/a della

corrente

Flusso di gas lungo e tempo di aumento/riduzione progressivo/a della

corrente

IT

-- 8 --

bi04d1ia

3.3 Esempio di regolazioni

Segue un esempio di regolazione per il metodo di saldatura TIG.

Regolazioni Valore

Metodo di saldatura TIG

2/4 tempi 4 tempi

HF / Liftarc Liftarc

Preflussaggio del gas 1,0 s

Tempo di “aumento progressi-

vo della corrente”

0,5 s

Tempo di “riduzione progres-

siva della corrente”

1,0 s

Postflussaggio del gas 3,0 s

Corrente 150 A

Metodo di saldatura = saldatura TIG

S Premendo il primo tasto funzione si visualizza il menu principale per la saldatura

TIG.

2/4 tempi = 4 tempi

S Premere per selezionare lamodalitàa4tempi.

HF / Liftarc = Liftarc

S Premere per passare alla modalità Liftarc.

IT

-- 9 --

bi04d1ia

Preflussaggio del gas = 1,0 secondi

S Premere fino a quando il display non visualizza .

S Premere fino a quando il display non visualizza 1,0 s.

Tempo di aumento progressivo della corrente = 0,5 secondi

S Premere fino a quando il display non visualizza .

S Premere fino a quando il display non visualizza 0,5 s.

Tempo di riduzione progressiva della corrente = 1,0 secondi

S Premere fino a quando il display non visualizza .

S Premere fino a quando il display non visualizza 1,0 s.

IT

-- 1 0 --

bi04d1ia

Postflussaggio del gas = 3,0 secondi

S Premere fino a quando il display non visualizza .

S Premere fino a quando il display non visualizza 3s.

Corrente = 150 Ampere

S Ruotare la manopola per regolare la corrente fino a quando il display non

visualizza 150 Amp.

4 SALDATURA MMA

4.1 Regolazioni

Regolazioni Intervallo di regola-

zione

In passi da: Valore di default

Metodo di saldatura TIG, MMA

o scriccatura Arc--air

-- TIG

“Hot start”* ON oppure OFF -- OFF

Tempo di hot start 1--30 1 10

Forza dell’arco 0--99 0,5 30

Corrente 16 --400 A 1A 100 A

*) Questa funzione non può essere modificata durante la saldatura.

MMA

Con MMA si può alludere anche al metodo di saldatura con elettrodi rivestiti. Innescan -

do l’arco si provoca la fusione dell’elettr odo, il cui rivestimento forma una scoria protetti-

va.

IT

-- 1 1 --

bi04d1ia

Hot start

La funzione Hot start aumenta la corrente di saldatura per un intervallo di tempo

regolabile all’inizio del processo di saldatura, riducendo in tal modo il rischio di una

fusione insufficiente all’inizio della giunzione.

Forza dell’arco

La forza dell’arco è importante per determinare il grado di variazione della corrente in

relazione alla variazione della lunghezza dell’arco. Un valore inferiore produce un arco

più stabile con meno gocce di saldatura.

Corrente

Una corrente superiore produce un bagno di fusione più ampio, con un miglior grado

di penetrazione nel pezzo da lavorare.

Indipendentemente dal tipo di menu visualizzato, è possibile modificare il valore di

regolazione della corrente. Questo valore viene visualizzato soltanto nel menu

principale.

4.2 Simboli sul display

Simboli di funzione

Saldatura MMA Forza dell’arco

Hot start

Spiegazione dei simboli

Simbolo attivo (sfondo scuro). Attivo significa che la funzione

rappresentata dal simbolo può essere attivata. È possibile impostare nuovi valori

solo quando il simbolo è attivo.

Simbolo disattivato (sfondo chiaro). Disattivato significa che le regolazioni

della funzione rappresentata dal simbolo non possono essere modificate.

Premendo un simbolo disattivato si ritorna al m enu principale.

Un punto visualizzato nell’angolo super iore destro indica che l’Hot start è

attivo (ON).

Simboli di valore

I simboli di valore vengono visualizzati nel menu di regolazione per ogni funzione.

IT

-- 1 2 --

bi04d1ia

Forza dell’arco bassa Forza dell’arco alta

Tempo breve funzione Tempo lungo funzione

Hot start Hot start

4.3 Esempio di regolazioni

Regolazioni Valore

Metodo di saldatura MMA

Hot start ON

Tempo di hot start 12

Forza dell’arco 5,0

Corrente 250 Amp

Metodo di saldatura = saldatura MMA

S Premendo il primo tasto funzione si visualizza il menu principale per la saldatura

MMA.

Tempo funzione Hot start = 12 secondi

S Premere

per ATTIVARE la funzione Hot start.

S Premere fino a quando il display non visualizza 12,0 .

IT

-- 1 3 --

bi04d1ia

Forza dell’arco = 5,0

S Premere fino a quando il display non visualizza .

S Premere fino a quando il display non

visualizza 5,0 .

Corrente = 250 Ampere

S Ruotare la manopola per regolare la corrente fino a quando il display non

visualizza 250 Amp.

5 SCRICCATURA ARC--AIR

La scriccatura arc air comporta l’uso di un elettrodo speciale formato da una barra di

carbone e un involucro di rame. L’arco scocca tra la barra di carbone e il pezzo da

lavorare, il flusso d’aria elimina il materiale fuso e si forma una giunzione.

5.1 Regolazioni

Regolazioni Intervallo di regola-

zione

In passi di: Regolazione di

default

Processo MMA,TIG o scriccatura

Arc--air

-- TIG

Tensione 8--60V 0,25 V (visualizzato

con un decimale)

37,0 V

Tensione

Una corrente superiore produce una più ampia e profonda penetrazione nel pezzo

da lavorare.

5.2 Simboli sul display

Simboli di funzione

Scriccatura arc--air

IT

-- 1 4 --

bi04d1ia

5.3 Esempio di regolazioni

Impostazioni Valore

Processo Scriccatura arc--air

Tensione 45 V

Processo= Scriccatura arc--air

S Selezionare il tipo di processo premendo il primo tasto funzione fino a

visualizzare sul display.

Tensione = 45 V

S Ruotare la manopola per regolare la tensione fino a quando il display non

visualizza 45 V.

6 CODICIDIGUASTO

I codici di guasto servono per indicar e che si è verificato un guasto nell’apparecchia-

tura. Essi vengono visualizzati sul display con i simboli seguenti:

I codici di guasto vengono aggiornati ogni tre secondi. La cifra superiore

presente nel simbolo corrisponde al numero dello specifico codice di

guasto: vedere il punto NO TAG. La cifra inferiore indica dove è

localizzato il guasto:

0 = pannello di controllo

2 = generatore

4 = telecomando

Il simbolo illustrato sopra indica che il pannello di controllo (0) h a perso il contatto con il

generatore.

Se sono stati rilevati numerosi guasti, viene visualizzato soltanto il codice dell’ultimo

guasto che si è verificato.

Premere qualsiasi tasto funzione per eliminare il simbolo dal display.

I simboli possono essere fissi o lampeggianti, a seconda del tipo di guasto.

I simboli lampeggianti vengono evidenziati con “o” nella lista dei codici di guasto.

IT

-- 1 5 --

bi04d1ia

6.1 Lista dei codici di guasto

Codice

di

guasto

Descrizione Pannello di

controllo

Generatore Telecoman-

do

1 EPROM x x x

2 RAM x x

3 lettura/scrittura RAM esterna x

4 Alimentazione 5V x

5 Tensione intermedia alimentazione alta x

6 Temperatura elevata x

8 Alimentazione 1* x x x

9 Alimentazione 2* x x

10 Alimentazione 3* x

12 Errore di comunicazione (attenzione) x x x

14 Errore di comunicazione (bus disinserito) x

15 Messaggi persi x x x

16 Tensione a circuito aperto elevata x

18 Perdita contatto con generatore x

19 Valori di regolazione errati nella RAM es-

terna

x

20 Errore di allocazione della memoria x

22 Buffer in trasmissione saturo x

23 Buffer in ricezione saturo x

26 Watchdog x

28 Superamento capacità stack x x

29 Mancanza flusso acqua di raffreddamento x

31 Nessuna risposta dal display x

32 Mancanza flusso gas x

Unità Alimentazione 1* Alimentazione 2* Alimentazione 3*

Pannello di controllo +3V

Generatore +15V --15V +24V

Telecomando +13V +10V

IT

-- 1 6 --

bi04d1ia

6.2 Descrizione dei codici di guasto

Codice

di gu-

asto 1

Descrizione

1 Errore memoria programma (EPROM)

La memoria del programma ha perso un valore, ad es. il valore in alcune particolari loca-

zioni di memoria differisce dal valore originale.

Questo guasto non disabilita alcuna funzione.

Intervento: riavviare la macchina. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

2 Errore RAM microprocessore

Il microprocessore non è in grado di leggere/scrivere da/a una certa posizione di memoria

nella sua memoria interna.

Questo guasto non disabilita alcuna funzione.

Intervento:riavviare la macchina. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

3 Errore RAM esterna

Il microprocessore non è in grado di leggere/scrivere da/a una certa posizione di memoria

nella sua memoria interna.

Questo guasto non disabilita alcuna funzione.

Intervento: riavviare la macchina. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

4 Alimentazioneelettricaa5Vbassa

La tensione di alimentazione è troppo bassa.

Il microprocessore arresta tutte le normali attività in attesa di essere disattivato.

Intervento: disinserire l’alimentazione elettrica di rete per ripristinare il gruppo. Se il guas-

to persiste, rivolgersi a un tecnico addetto alla manutenzione.

5 Tensione intermedia DC fuori limite

La tensione è troppo bassa o troppo elevata. Una tensione eccessiva può essere dovuta a

transitori critici sull’alimentazione elettrica di rete o a un’alimentazione debole (alta indut-

tanza dell’alimentazione).

Il generatore si disattiva automaticamente.

Intervento: disinserire l’alimentazione elettrica di rete per ripristinare il gruppo. Se il guas-

to persiste, rivolgersi a un tecnico addetto alla manutenzione.

6 Temperatura elevata

La termocoppia di sovraccarico è stata attivata.

Il generatore si disattiva automaticamente e non può essere riavviato fino a quando non si

ripristina la termocoppia di sovraccarico.

Intervento: controllare che gli ingressi e le uscite dell’aria di raffreddamento non siano

bloccate o ostruite da residui di sporcizia. Controllare il tempo caldo di saldatura in uso

per evitare eventuali sovraccarichi dell’apparecchiatura.

8 Tensione batteria bassa +3V, (pannello di controllo)

La tensione della batteria della memoria nel pannello di controllo è troppo bassa.

Questo guasto non disabilita alcuna funzione.

Intervento: rivolgersi a un tecnico addetto alla manutenzione.

8 Alimentazione elettrica +15V, (gruppo trainafilo e generatore)

La tensione è troppo bassa o troppo elevata.

Intervento: rivolgersi a un tecnico addetto alla manutenzione.

IT

-- 1 7 --

bi04d1ia

Codice

di gu-

asto 1

Descrizione

9 Alimentazione elettrica --15V, (generatore)

La tensione è troppo bassa o troppo elevata.

Intervento: rivolgersi a un tecnico addetto alla manutenzione.

10 Alimentazione elettrica +24V, (generatore)

La tensione è troppo bassa o troppo elevata.

Intervento: rivolgersi a un tecnico addetto alla manutenzione.

12 Errore di comunicazione (attenzione)

Il rilevatore errori del circuito CAN presenta un valore troppo alto e può verificarsi la perdita

del contatto con il pannello di controllo. Ciò può accadere se il carico è temporaneamente

troppo elevato.

Intervento: controllare la gestione dei dati di regolazione della saldatura durante la sal-

datura stessa.

14 Errore di comunicazione

Il rilevatore errori del circuito CAN presenta un valore troppo alto e si verifica l’interruzione

della saldatura.

Ciò può accadere se il carico è temporaneamente troppo elevato.

Intervento: controllare l’apparecchiatura per verificare che sia collegato un solo teleco-

mando. Disinserire l’alimentazione elettrica di rete per ripristinare il gruppo. Se il guasto

persiste, rivolgersi a un tecnico addetto alla manutenzione.

15 Messaggi persi

Un messaggio è stato sovrascritto da un altro messaggio. Questo errore può essere cau-

sato da un utilizzo frequente dei tasti del pannello di controllo durante la saldatura.

Il processo di saldatura si ferma.

Intervento: controllare la gestione dei programmi di saldatura durante la saldatura stessa.

Disinserire l’alimentazione elettrica di rete per ripristinare il gruppo. Se il guasto persiste,

rivolgersi a un tecnico addetto alla manutenzione.

16 Tensione a circuito aperto elevata

La tensione a circuito aperto è troppo elevata.

Intervento: disinserire l’alimentazione elettrica di rete per ripristinare il gruppo. Se il gu-

asto persiste, rivolgersi a un tecnico addetto alla manutenzione.

18 Perdita contatto

Il pannello di controllo ha perso il contatto con il generatore.

L’attività in corso si arresta.

Intervento: controllare i cavi. Se il guasto persiste, rivolgersi a un tecnico addetto alla

manutenzione.

19 Valori di regolazione errati nella RAM esterna

Questo errore viene rilevato se le informazioni presenti nella memoria alimentata a batteria

sono state danneggiate.

Intervento: la causa del guasto viene eliminata automaticamente, ma i dati salvati nella

locazione di memoria corrente vengono cancellati.

20 Errore di allocazione della memoria

Il microprocessore non è in grado di riservare uno spazio di memoria sufficiente.

Questo errore genera il codice di errore 26.

Intervento: rivolgersi a un tecnico addetto alla manutenzione.

22 Buffer in trasmissione saturo

Si è verificato un superamento della capacità del buffer del trasmettitore.

L’attività in corso si arresta.

Intervento: controllare la gestione dei programmi di saldatura durante la saldatura stessa.

IT

-- 1 8 --

bi04d1ia

Codice

di gu-

asto 1

Descrizione

23 Buffer in ricezione saturo

I messaggi CAN sono stati ricevuti ad una velocità superiore rispetto a quella ammessa

dalla scheda dati di saldatura.

L’attività in corso si arresta.

Intervento: controllare la gestione dei programmi di saldatura durante la saldatura stessa.

26 Watchdog

Qualche malfunzionamento impedisce al processore di funzionare normalmente.

Questo guasto non disabilita alcuna funzione.

Intervento: controllare la gestione dei programmi di saldatura durante la saldatura stessa.

28 Superamento capacità stack

Si è verificato un superamento della capacità della memoria interna.

Questo guasto può essere causato da un caricamento anomalo del processore.

Intervento: controllare la gestione dei dati di regolazione della saldatura durante la sal-

datura stessa.

29 Mancanza flusso acqua di raffreddamento

Il flussostato del refrigerante è stato attivato.

L’attività in corso si arresta.

Intervento: controllare il circuito e la pompa dell’acqua di raffreddamento.

31 Nessuna risposta dal display

Il microprocessore non riceve alcuna risposta dal display.

Intervento: rivolgersi a un tecnico addetto alla manutenzione.

32 Mancanza flusso gas

Ilflussodelgasèinferiorea6l/min.

Intervento: controllare la valvola del gas, i tubi e i connettori.

7 ORDINAZIONE DEI PEZZI DI RICAMBIO

Nota!

Tutte le garanzie del fornitore sono da considerarsi nulle nel caso in cui l’acquirente

tenti di intervenire sul prodotto durante il periodo di garanzia al fine di correggere

eventuali difetti.

Per ordinare i pezzi di ricambio, rivolgersi al più vicino rivenditore ESAB; vedere l’ulti -

ma pagina di questo documento.

IT

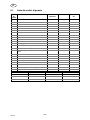

Schema

-- 1 9 --

bi04e11a

Control panel T4

Edition 051003

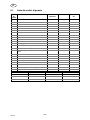

No.dicodice

-- 2 0 --

bi04o

Ordering no. Denomination

0458 535 883 Control Panel T4

0458 819 070 Instruction manual SE

0458 819 071 Instruction manual DK

0458 819 072 Instruction manual NO

0458 819 073 Instruction manual FI

0458 819 074 Instruction manual GB

0458 819 075 Instruction manual DE

0458 819 076 Instruction manual FR

0458 819 077 Instruction manual NL

0458 819 078 Instruction manual ES

0458 819 079 Instruction manual IT

0458 819 080 Instruction manual PT

0458 819 081 Instruction manual GR

0458 819 082 Instruction manual PL

0458 819 083 Instruction manual HU

0458 819 084 Instruction manual CZ

0458 819 027 Instruction manual RU, GB

0458 819 990 Spare parts list contol panel T4

The instruction manuals and the spare parts list are available on the Internet at www.esab.com

Under ”Products” and ”Welding & cutting equipment”, you will find a link to the page where you can

both search for and download instructions and spare parts lists.

La pagina sta caricando ...

La pagina sta caricando ...

La pagina sta caricando ...

La pagina sta caricando ...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

ESAB T4 Manuale utente

- Tipo

- Manuale utente

- Questo manuale è adatto anche per

Documenti correlati

-

ESAB TA6 Aristo Manuale utente

-

ESAB U6 Aristo Manuale utente

-

ESAB U6 Aristo Manuale utente

-

ESAB U6 Manuale utente

-

ESAB TA6 Aristo Manuale utente

-

ESAB U6 Aristo Manuale utente

-

ESAB CaddyTig 200 Manuale utente

-

ESAB CaddyTig 200 Manuale utente

-

ESAB MA4 Aristo® Manuale utente

-

ESAB Control panel A4 Manuale utente