Elektra Beckum MIG MAG 232 EP Operating Instructions Manual

- Categoria

- Sistema di saldatura

- Tipo

- Operating Instructions Manual

Questo manuale è adatto anche per

La pagina si sta caricando...

D DEUTSCH ENG ENGLISH

KONFORMITÄTSERKLÄRUNG DECLARATION OF CONFORMITY

Wir erklären in alleiniger Verantwortlichkeit, dass dieses Produkt mit

den folgenden Normen übereinstimmt* gemäß den Bestimmungen der

Richtlinien**

We herewith declare in our sole repsonsibility that this product

complies with the following standards* in accordance with the

regulations of the undermentioned Directives**

F FRANÇAIS NL NEDERLANDS

DECLARATION DE CONFORMITE CONFORMITEITSVERKLARING

Nous déclarons, sous notre seule responsabilité, que ce produit est en

conformité avec les normes ou documents normatifs suivants* en vertu

des dispositions des directives **

Wij verklaren als enige verantwoordelijke, dat dit product in

overeenstemming is met de volgende normen*

conform de bepalingen van de richtlijnen**

IT ITALIANO ES ESPAÑOL

DICHIARAZIONE DI CONFORMITÀ DECLARACION DE CONFORMIDAD

Noi dichiariamo sotto la nostra esclusiva responsabilità che il presente

prodotto è conforme alle seguenti norme* in conformità con le

disposizioni delle normative **

Declaramos bajo nuestra exclusiva responsabilidad, que el presente

producto cumple con las siguientes normas* de acuerdo a lo dispuesto

en las directrices**

PT PORTUGU

Ê

S SV SVENSKA

DECLARAÇÃO DE CONFORMIDADE

F

Ö

RS

Ä

KRAN OM

Ö

VERENSST

Ä

MMELSE

Declaramos sob nossa responsabilidade que este produto está de

acordo com as seguintes normas* de acordo com as directrizes dos

regulamentos **

Vi försäkrar på eget ansvar att denna produkt överensstämmer med

följande standarder* enligt bestämmelserna i direktiven**

FIN SUOMI NO NORGE

VAATIMUKSENMUKAISUUSVAKUUTUS SAMSVARSERKLÆRING

Vakuutamme, että tämä tuote vastaa seuraavia normeja* on

direktiivien määräysten mukainen**

Vi erklærer under eget ansvar at dette produkt samsvarer med

følgende normer* henhold til bestemmelsene i direktiv**

DA DANSK POL POLSKI

OVERENSSTEMMELSESATTEST OŚWIADCZENIE O ZGODNOŚCI

Hermed erklærer vi på eget ansvar, at dette produkt stemmer overens

ed følgende standarder* iht bestemmelserne i direktiverne**

Oświadczamy z pełną odpowiedzialnością, że niniejszy produkt

odpowiada wymogom następujących norm* według ustaleń

wytycznych **

EL ΕΛΛHNIKA HU MAGYAR

∆ΗΛΩΣΗ ΑΝΤΙΣΤΟΙΧΕΙΑΣ MEGEGYEZŐSÉGI NYILATKOZAT

∆ηλώνουµε µε ιδία ευθύνη ότι το προϊόν αυτό αντιστοιχεί στις

ακόλουθες προδιαγραφές*

σύµφωνα µε τις διατάξεις των οδηγιών**

Kizárólagos felelősségünk tudatában ezennel igazoljuk, hogy ez a

termék kielégíti az alábbi szabványokban lefektetett követelményeket*

megfelel az alábbi irányelvek előírásainak**

MIG MAG 232 EP, MIG MAG 302 EP, MIG MAG 402 EP, MIG MAG 502 EP

* EN 60974-1

** 98/37/EG, 73/23/EWG, 89/336/EWG, 93/68/EWG

Jürgen Kusserow

Vorstand

ELEKTRA BECKUM AG – Daimlerstraße 1 – 49716 Meppen

1001004/ 01

U2S0021.fm

2

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

38

ITALIANO

1. Prima di tutto leggere!..............38

2. Sicurezza....................................38

2.1 Uso conforme allo scopo di

destinazione................................38

3. Comandi.....................................39

3.1 Powerbox

(fonte di corrente di saldatura) ....39

3.2 SDV

(Avanzamento filo separato) .......39

3.3 SWK

(Raffreddamento ad acqua

separato).....................................40

3.4 Elemento di comando .................40

3.5 Elemento di comando per

le impostazioni di base

dell’apparecchio ..........................40

4. Montaggio..................................40

5. Trasporto ...................................41

5.1 Movimentazione mediante gru....41

6. Operazioni precedenti alla

messa in funzione.....................41

6.1 Saldatura con elettrodi................41

6.2 Saldatura sotto gas interte..........41

6.3 Inserimento filo d’apporto............42

6.4 Collegare la bombola del gas......42

7. Impostazioni di base

dell’apparecchio........................42

7.1 Elemento di comando per

impostazioni di base

dell’apparecchio ..........................42

7.2 Curve caratteristiche...................42

7.3 Tipo di gas...................................43

7.4 MIG/MAG-pulsed arc ..................43

7.5 MIG/MAG....................................43

7.6 Saldatura con elettrodi................43

7.7 FBZ Tempo di accensione

libera ...........................................43

8. Comando....................................43

8.1 Elemento di comando .................43

8.2 Saldatura sotto gas interte..........44

8.3 Saldatura con elettrodi................44

8.4 Disattivazione..............................44

9. Manutenzione ordinaria............44

10. Accessori disponibili su

richiesta .....................................44

11. Riparazione................................44

12. Tutela dell’ambiente..................45

13. Difetti e anomalie ......................45

13.1 Segnalazioni di anomalia............45

13.2 Anomalie generiche ....................45

14. Caratteristiche tecniche ...........46

15. Accessori disponibili su

richiesta .....................................59

• È opportuno leggere il presente

manuale d’uso prima della messa in

funzione dell’apparecchiatura. Pre-

stare particolare attenzione alle pre-

scrizioni sulla sicurezza.

• Se, al momento dell’apertura

dell’imballo, si notano dei danni pro-

vocati dal trasporto, mettersi imme-

diatamente in contatto col rivendi-

tore. Non si deve mettere in

funzione l’apparecchiatura!

• Il materiale d’imballaggio deve

essere eliminato correttamente,

senza inquinare. Metterlo nel bidone

dei rifiuti adeguato o portarlo ad un

apposito punto di raccolta rifiuti.

• Conservare con cura il presente

manuale d'uso e tenerlo a portata di

mano per poterlo consultare.

• Se si presta o si vende l’apparec-

chiatura, non dimenticarsi di inclu-

dere il presente manuale d'uso.

In linea di principio vanno osservate le

disposizioni di legge relative alla mani-

polazione degli apparecchi per saldatura

ad arco.

Per manipolare e manovrare l'apparec-

chio in modo sicuro e senza alcun peri-

colo si consiglia di seguire anche le

seguenti istruzioni

Pericolo! Tensione elettrica.

− L'apparecchio va utilizzato esclusi-

vamente in ambienti chiusi e

asciutti.

− L'apparecchio va collegato esclusi-

vamente a fonti di energia elettrica

dotate di dispositivi di sicurezza per-

fettamente efficienti.

In caso di dubbio consultare un elet-

tricista.

Pericolo! Tensione elettrica.

Gli interventi di riparazione e/o d'altro

tipo sull'apparecchio vanno affidati

esclusivamente a elettricisti e tecnici

specificatamente addestrati.

Prima di aprire l'apparecchio occorre

estrarre la spina dall'attacco di collega-

mento alla rete.

Pericolo!

Durante le operazioni di saldatura

occorre indossare indumenti in grado di

garantire una protezione sufficiente.

Utilizzare assolutamente lo scudo protet-

tivo e i guanti per evitare di essere colpiti

da eventuali scintille volanti nonché per

schermare l'irradiamento dell'arco vol-

taico.

Pericolo!

Tutti i vapori metallici sono nocivi!

Quando si lavora in ambienti chiusi

occorre provvedere sempre ad un'aera-

zione e un'aspirazione sufficienti, in

modo da escludere la possibilità di un

superamento della concentrazione di

sostanze tossiche massima consentita

presso la postazione di lavoro.

I vapori di piombo, cadmio, rame, zinco

e berillio sono particolarmente perico-

losi!

Attenzione!

Evitare sempre di operare saldature su

materiale di apporto a massa, in modo

da escludere il pericolo che eventuali

correnti di saldatura vaganti possano

provocare danni ai conduttori di prote-

zione (corti circuiti di potenziale).

Attenzione!

Fissare il morsetto del conduttore di

ritorno della corrente di saldatura sem-

pre direttamente sul materiale da

apporto e più vicino possibile al punto da

saldare.

Attenzione!

Quando si utilizza l'apparecchio in pros-

simità di computer, impianti a comando

elettronico o supporti dati magnetici

(nastri magnetici, dischetti, nastri dati,

check-card, ecc.) occorre procedere con

la massima prudenza,

in quanto l'accensione dell'arco potrebbe

provocare disturbi al funzionamento

degli impianti oppure una perdita di dati.

2.1 Uso conforme allo scopo

di destinazione

Gli apparecchi

− powerbox (fonte di corrente per sal-

datura)

− SDV (avanzamento filo separato)

− SWK (raffreddamento ad acqua

separato, disponibile come optional

per gli apparecchi 232/302 EP)

combinati insieme formano un apparec-

chio per saldatura completo per uso

industriale o artigianale.

Avvertenza:

Nel presente fascicolo di istru-

zioni gli apparecchi collegati fra loro e in

grado di funzionare vengono definiti con

il termine collettivo di

"

apparecchio per

saldatura“.

Caratteristiche principali:

− invertitore a cadenza secondaria per

saldatura sotto gas inerte

− funzione saldatura con elettrodi inte-

grata

Sommario 1. Prima di tutto leggere!

2. Sicurezza

Xs0014i.fm Betriebsanleitung DEUTSCH

39

ITALIANO

− saldatura sotto gas inerte con curve

caratteristiche programmate in

modo fisso

− Curva caratteristica brasatura MIG

integrata

− Comando a 4 rulli con motore a

regolazione tachimetrica per un

movimento del filo preciso e senza

intoppi

− Avviamento soft integrato per i modi

di funzionamento MIG/MAG e MIG/

MAG-pulsed arc

− Raffreddamento ad acqua per sal-

datura sotto gas inerte ad alta

potenza.

L’apparecchio per saldatura serve per

saldare metalli ferrosi e non, acciai legati

e alluminio.

Al momento della consegna presenta

condizioni conformi alle disposizioni

vigenti in materia.

L’uso del presente apparecchio per sal-

datura va affidato esclusivamente a sal-

datori esperti in fatto di processi di sal-

datura ad arco o ad altri tecnici in

possesso di qualifiche adeguate.

Metodi di saldatura consentiti:

− MIG e MIG-pulsed arc (metallo - gas

inerte),

per alluminio e relative leghe

− MAG e MAG-pulsed arc (metallo -

gas attivo),

per acciaio legato e non

− Saldatura con elettrodi

per acciaio

− Brasatura MIG

per lamiere trattate con zincatura

elettrolitica.

Durante il procedimento di saldatura

sotto gas inerte occorre accertare che la

campana di protezione gassosa non

venga rimossa dalla corrente d’aria.

Per maggiori informazioni sulle presta-

zioni dell’apparecchio consultare il para-

grafo "Caratteristiche tecniche".

Ogni eventuale utilizzo per scopi dif-

ferenti verrà considerato come uso

improprio ed è vietato.

Il costruttore non si assume nessuna

responsabilità per eventuali danni che

dovessero verificarsi a causa di un uti-

lizzo non conforme alla destinazione.

3.1 Powerbox

(fonte di corrente di sal-

datura)

3.2 SDV (Avanzamento filo

separato)

3. Comandi

1 Attacco (anteriore) condut-

tore di ritorno della corrente

di saldatura (polo - ).

2 Interruttore principale

utile per attivare o disattivare il

powerbox e gli apparecchi ad

esso collegati.

3 Presa di collegamento alla

rete per apparecchi supple-

mentari

Attacco: 10 A / 230 V.

4 Supporto con catena

per fermare la bombola del gas

onde evitare che possa ribal-

tarsi.

5 Cavo di comando

per SDV.

1

2

3

4

5

9

8

6

7

6 Cavo di allacciamento per

alimentazione corrente

motore

per il SDV. Se è montato un

SWK, il cavo viene collegato all

SDV attraverso quest'ultimo.

Nel presente caso durante

l'avanzamento del filo il SDV

attiva automaticamente il raf-

freddamento ad acqua.

7 Cavo di allacciamento ali-

mentazione corrente di sal-

datura

con giunto (polo + ).

8 Attacco (posteriore) per con-

duttore di ritorno della cor-

rente di saldatura

(polo - ).

9 Cavo di collegamento alla

rete

con spina CEE.

10 Attacco centrale per cannello

per saldatura

idoneo per tutti i cannelli per

saldatura coimunemente repe-

ribili in commercio.

11 Attacco per ritorno acqua dal

cannello per saldatura.

12 Attacco di alimentazione

acqua al cannello per salda-

tura.

13 Presa per il collegamento del

cavo di comando di apparec-

chi esterni.

14 Elemento di comando

per selezionare, visualizzare e

impostare i parametri di funzio-

namento.

L'elemento di comando per le

impostazioni di base dell'appa-

recchio si trova all'interno del

SDV.

A

V

10

11

12

13

14

40

ITALIANO

3.3 SWK (Raffreddamento ad

acqua separato)

Il SWK viene comandato automatica-

mente dal powerbox.

Avvertenza:

Le istruzioni relative alle modalità

di collegamento e manovra del SWK

sono contenute nel manuale d'uso a

parte, compreso nel corredo di fornitura

dell'apparecchio.

3.4 Elemento di comando

3.5 Elemento di comando per

le impostazioni di base

dell’apparecchio

Prima di operare il collegamento alla

rete di corrente elettrica e della prima

messa in funzione, gli apparecchi

devono essere collegati fra loro. Quale

dotazione standard degli apparecchi è

previsto l'allestimento per la saldatura

sotto gas inerte:

1. Sollevare il SWK (dispositivo di raf-

freddamento ad acqua) con

l'attrezzo ausiliario apposito e siste-

marlo sopra il powerbox in modo

tale che da far risultare i piedini tra i

tubi sulla stuoia a scanalature sottili.

2. Sollevare il SDV (dispositivo di

avanzamento filo) con l'attrezzo

ausiliario apposito e sistemarlo sul

SWK.

3. Collegare i tubi flessibili come illu-

strato nelle figure (vedere anche il

manuale di istruzioni per l'uso del

SWK).

4. Collegare i cavi come illustrato nelle

figure.

15 Attacco per conduttore gas

inerte

16 Presa di collegamento per

dispositivo di programma-

zione esterno

17 Presa di collegamento per

alimentazione di corrente

18 Spina di collegamento per

alimentazione corrente di

saldatura

19 Attacco per ritorno acqua nel

SWK.

20 Attacco per alimentazione

acqua dal SWK.

21 Presa di collegamento per

cavo di comando

15

16

17

18

20

19

21

22 Selezione parametri (tasto)

per la selezione dei parametri

che devono essere visualizzati

e/o modificati.

I LED [23-26] segnalano il

parametro selezionato.

23 LED avanzamento filo

[m/min]

24 LED corrente di saldatura [A]

25 LED tensione di saldatura [V]

26 LED lunghezza arco voltaico

[%]

27 Display a 7 segmenti (3 pos.)

Il display visualizza:

− il valore del parametro

selezionato, oppure

− una segnalazione di ano-

malia.

28 Regolazione parametri

per impostare il parametro

selezionato.

29 Tasto inserimento filo

(Manual Wire Feed Drive)

30 Selettore modo di funziona-

mento (Mode Selection)

31 Selettore tempo di accen-

sione libera

(Wire burnback control)

A

V

27

26

25

24

23

28

22

34

33

32

29 30

31

32 Selettore tipo di gas

(Gas-Type)

33 Selettore diametro filo r

(Wire Diameter)

34 Selettore tipo di filo

(Wire Type)

4. Montaggio

41

ITALIANO

Il powerbox è montato su un carrello,

molto utile per spostare agevolmente

l'apparecchio di saldatura completo di

SDV e SWK presso il luogo d'impiego.

Pericolo!

Prima di iniziare il trasporto

chiudere sempre la valvola della bom-

bola.

Pericolo!

Tenere conto del peso elevato

dell’apparecchio per saldatura. In

caso di movimantazione su fondo

dirupato è infatti molto facile perdere

il controllo.

Prima di trasportare l'apparecchio per

saldatura è si consiglia di sondare il

percoso

Chiedere all'occorrenza l'aiuto di

un'altra persona.

5.1 Movimentazione

mediante gru

L'appareccio può essere trasportato con

una gru.

Pericolo!

Prima di iniziare le operazioni

di spostamento occorre estrarre la

bombola del gas dall’apparecchio per

saldatura.

E’ assolutamente vietato spostare

l’apparecchio completo di bombola

del gas mediante gru!

1. Applicare le cinghie da trasporto

come illustrato nella figura.

Attenzione!

Presso il luogo di installazione

l’apparecchio va fissato contro even-

tuali rotolamenti.

6.1 Saldatura con elettrodi

Durante le operazioni di allestimento per

la saldatura con elettrodi occorre:

1. Controllare il collegamento degli

attacchi.

Scollegare il conduttore di ritorno

della corrente di saldatura presente

(polo - ) e staccare l'alimentazione

della corrente di saldatura (polo + ).

2. Collegare il conduttore di ritorno

della corrente di saldatura al power-

box (polo - ).

3. Collegare il conduttore di saldatura

al cavo di collegamento dell'alimen-

tazione della corrente di saldatura

(polo + ).

6.2 Saldatura sotto gas

interte

1. Controllare il collegamento degli

attacchi. Scollegare il conduttore di

ritorno della corrente di saldatura

disponibile (polo - ).

Il cavo di collegamento dell'alimen-

tazione della corrente di saldatura

(powerbox) deve essere collegato

con la spina di collegamento dell'ali-

mentazione della corrente di salda-

tura (SDV).

2. Collegare il conduttore di ritorno

della corrente di saldatura al power-

box (polo - ).

3. Controllare il livello di riempimento

del SWK.

Avvertenza:

Le relative istruzioni sono conte-

nute nel fascicolo a parte, compreso nel

corredo di fornitura dell'apparecchio.

4. Collegare il cannello di saldatura

all'attacco centrale del SDV.

5. Collegare i tubi flessibili per l'acqua

secondo le marcature a colori.

6. Applicare il rocchetto con la bobina

di filo d'apporto:

− Aprire il coperchio del SDV.

− Togliere il fermo della spina

porta-bobina e applicare il roc-

chetto su quest'ultima.

− Durante l'applicazione il foro del

rocchetto del filo d'apporto deve

far presa sul trascinatore (35).

− Riavvitare il fermo.

Controllare la regolazione del

freno intervenendo all'occor-

renza sulla vite (36) per correg-

gerla. Il freno impedisce al roc-

chetto di continuare a muoversi

una volta terminato il processo di

saldatura.

5. Trasporto

A

V

6. Operazioni precedenti

alla messa in funzione

A

V

35

42

ITALIANO

6.3 Inserimento filo

d’apporto

I rulli guida-filo sono dotati di scanalature

di guida per fili del diametro di 1,0/

1,2 mm o 0,6/0,8 mm. Durante il funzio-

namento il filo viene condotto all’interno

della scanalatura posteriore (lato

motore). Di fabbrica l'unità di avanza-

mento filo viene predisposta per fili

d'apporto del diametro di 1,0 mm.

I rulli guida-filo vanno rispettivamente

girati per lavorare con un filo del diame-

tro di 1,2 mm e sostituiti per la lavora-

zione dei diametri di 0,6/0,8 mm.

1. Ruotare le impugnature verso

l'esterno e spingere la leva pre-

mente verso l'alto.

2. Controllare la posizione dei rulli

guida-filo provvedendo all'occor-

renza a girarli:

− Togliere le viti di sicurezza (37).

− Asportare i rulli guida-filo (38)

insieme all'ingranaggio dagli assi

di innesto.

− Separare i rulli dall'ingranaggio e

reinnestarli dopo averli girati

oppure sostituirli.

− Riapplicare i due pezzi sull'asse

di innesto fermandoli con le viti di

sicurezza.

3. Sbavare il filo d'apporto e farlo pas-

sare

− attraverso la guida a spirale,

− oltre il rullo di avanzamento

posteriore,

− attraverso la guida tubolare,

− oltre il rullo di avanzamento ante-

riore,

− fino a inserirlo nell'attacco cen-

trale.

4. Chiudere la leva premente e ruotare

le impugnature verso l'alto.

Sul rullo di avanzamento anteriore

va regolata una pressione di con-

tatto leggermente maggiore rispetto

a quella del rullo di avanzamento

posteriore.

5. Svitare gli ugelli per gas e corrente

presenti sul collo del cannello.

6. Attivare gli apparecchi e premere il

tasto di inserimento filo (39) del SDV

fin quando il filo d'apporto non spor-

gerà di circa 2 cm sul collo del can-

nello.

7. Riavvitare gli ugelli per gas e cor-

rente.

8. Riapplicare il coperchio del SDV.

6.4 Collegare la bombola del

gas

1. Sistemare la bombola fermandola

con la catena per evitare che possa

ribaltarsi.

2. Collegare il tubo flessibile del gas

(40) all SDV.

Avvertenza:

Il SDV è dotato di valvola elettro-

magnetica, per cui il gas fuoriesce esclu-

sivamente durante il processo di salda-

tura.

3. Collegare il tubo flessibile del gas al

riduttore della pressione.

7.1 Elemento di comando per

impostazioni di base

dell’apparecchio

1. Aprire il coperchio del SDV.

2. Definire le impostazioni utili per il

processo di saldatura attraverso i

selettori:

− Tipo di filo (Wire Type)

− Diametro filo (Wire Diameter)

− Tipo di gas (Gas-Type)

− Modo di funzionamento (Mode

Selection)

− Tempo di accensione libera (Wire

burnback control).

7.2 Curve caratteristiche

Le curve caratteristiche contenute nella

memoria standard vengono selezionate

attraverso le regolazioni dell'elemento di

comando per le impostazioni di base

dell'apparecchio.

36

1

2

3

4

5

1

2

3

4

5

1

2

3

4

5

38

37

1

2

3

4

5

1

2

3

4

5

39

7. Impostazioni di base

dell’apparecchio

40

43

ITALIANO

Esempio: Curva caratteristica brasa-

tura MIG

La brasatura MIG è idonea per brasare

lamiere trattate con zincatura galvanica.

Per selezionare la relativa curva caratte-

ristica vanno operate le regolazioni indi-

cate qui di seguito.

Tipo di filo: Cu/CuZn

Tipo di gas: I1 (argon) oppure

M12 (0-5% CO2,

resto argon)

Modo di funzionamento:

MIG/MAG oppure

MIG/MAG-pulsed arc.

Avvertenza:

L'abbinamento delle imposta-

zioni con le relative curve caratteristiche

è indicato sull'etichetta adesiva applicata

sul lato interno del coperchio.

Ogni curva caratteristica può essere

impostata in via opzionale con un PC

attraverso la presa di collegamento per

la programmazione.

Avvertenza:

Per maggiori informazioni sulla

programmazione delle curve caratteristi-

che contattare il Centro di Assistenza

tecnica competente per il Vostro Paese

(vedere l'indirizzo sul retro della distinta

parti di ricambio).

Il modo di funzionamento PROGRAMM

è riservato alla programmazione delle

curve caratteristiche.

7.3 Tipo di gas

I1 = 100% argon

M13 = 0-3% O2, resto argon

M12 = 0-5% CO2, resto argon

M21 = 0-25% CO2, resto argon

7.4 MIG/MAG-pulsed arc

2 tempi = saldatura manuale:

1. Attivare l'interruttore del cannello

per iniziare il processo di saldatura.

2. Rilasciare l'interruttore del cannello

per terminare il processo di salda-

tura.

4 tempi = saldatura continua:

1. Attivare e rilasciare subito l'interrut-

tore del cannello

per iniziare il processo di saldatura.

2. Riattivare e rilasciare subito l'inter-

ruttore del cannello

per terminare il processo di salda-

tura.

4 tempi +H = Saldatura continua +

High-Start:

1. Attivando l'interruttore del cannello

la corrente di saldatura e la velocità

di avanzamento filo vengono

aumentate del 25% rispetto ai valori

impostati.

2. Rilasciando l'interruttore del can-

nello

il processo di saldatura prosegue

con i valori impostati.

3. Riattivando l'interruttore del cannello

il processo di saldatura prosegue

con una corrente di saldatura ridotta

(ABS della corrente nominale).

4. Rilasciando l'interruttore del can-

nello

il processo di saldatura termina.

ABS (Valore di riduzione-riempimento

cratere)

La funzione ABS consente di ridurre in

misura ottimale i parametri delle curve

caratteristiche del processo di saldatura

a impulso, ovvero di saldare la porzione

terminale del giunto a potenza ridotta,

evitando crateri.

La suddetta funzione dipende dal tipo di

filo impostato.

7.5 MIG/MAG

2 tempi = saldatura manuale:

1. Attivare l'interruttore del cannello

per iniziare il processo di saldatura.

2. Rilasciare l'interruttore del cannello

per terminare il processo di salda-

tura.

4 tempi = saldatura continua:

1. Attivare e rilasciare subito l'interrut-

tore del cannello

per iniziare il processo di saldatura.

2. Riattivare e rilasciare subito l'inter-

ruttore del cannello

per terminare il processo di salda-

tura.

Avviamento soft integrato

L'apparecchio è dotato di un avviamento

"soft" integrato per i modi di funziona-

mento MIG/MAG e MIG/MAG-pulsed

arc.

Fin quando non vi sarà scorrimento di

corrente di saldatura, il filo d'apporto

viene alimentato molto lentamente per

impedire che fuoriesca troppo. Non

appena scocca l'arco voltaico, il filo

viene alimentato alla velocità predefinita.

Avvertenza:

Nella posizione EXT (MIG/MAG e

MIG/MAG-pulsed arc) è possibile colle-

gare un controllo esterno.

Impostando questo modo di funziona-

mento senza collegare un controllo

esterno l'apparecchio funziona con un

ciclo in due tempi.

7.6 Saldatura con elettrodi

ELETTRODO:

Dopo l'accesione dell'arco voltaico il

processo di saldatura viene operato

per breve tempo con una corrente di

saldatura maggiore (hot-start inte-

grato).

In particolare la corrente di salda-

tura impostata viene aumentata del

25%.

Esempio:

Corrente di saldatura = 100 A

Aumento corrente = 25%

=> Corrente Hot-Start = 125 A.

7.7 FBZ Tempo di accen-

sione libera

Ammettendo un'impostazione corretta, il

tempo di accensione libera impedisce al

filo di saldatura di bruciare solidifican-

dosi all'interno del bagno di fusione. La

regolazione viene operata attraverso il

selettore apposito. I valori della scala

graduata 1-10 corrispondono ad una

fascia di valori di tempo di accensione

libera di 0…0,4 s.

Attenzione!

Prima di azionare gli apparec-

chi, controllare tutti gli attacchi e i

conduttori di alimentazione.

Attenzione!

Fissare l’apparecchio presso il

punto di intallazione contro eventuali

rotolamenti.

8.1 Elemento di comando

I parametri di funzionamento vengono

segnalati e impostati attraverso l'ele-

mento di comando.

Intervenendo ripetutamente sul tasto di

selezione parametri viene selezionato il

parametro che si desidera visualizzare o

regolare.

E' possibile selezionare e visualizzare i

seguenti parametri:

− Avanzamento filo [m/min]

− Corrente di saldatura [A]

− Tensione di saldatura [V]

− Lunghezza arco voltaico [%].

Il parametro selezionato viene eviden-

ziato attraverso i LED, mentre il valore

ad esso relativo viene visualizzato sul

display a 7 segmenti.

La funzione di modifica parametri con-

sente di impostare il valore desiderato,

ad eccezione della tensione di saldatura.

8. Comando

44

ITALIANO

Avanzamento filo

Attraverso il parametro avanzamento filo

viene impostata la velocità di avanza-

mento del filo d'apporto. L'apparecchio

calcola il valore ideale per la tensione e

la corrente di saldatura in funzione della

curva caratteristica selezionata.

Fascia di valori di avanzamento filo:

− 1,5...19 m/min.

Il campo di valori impostato per l'avanza-

mento del filo è in funzione del filo

d'apporto e del modo di funzionamento

selezionati.

Nel caso della saldatura con elettrodi il

display è inattivo.

Corrente di saldatura

L'intensità di corrente ottimale viene cal-

colata dall'apparecchio. Una regolazione

della corrente di saldatura non è possi-

bile nel corso della saldatura MIG/MAG,

mentre prima dell'inizio delle operazioni

di saldatura si può modificare il valore

nominale attraverso la regolazione para-

metri.

Prima dell'inizio della saldatura con elet-

trodi è possibile modificare, oltre al

valore nominale, anche la corrente di

saldatura (valore effettivo).

Tensione di saldatura

La tensione di saldatura viene soltanto

segnalata, ovvero non può essere modi-

ficata.

Lunghezza arco voltaico

Nei modi di funzionamento MIG/MAG e

MIG/MAG-pulsed arc il valore regolato

influisce sulla tensione di saldatura.

E' possibile impostare valori del

50%...150%. Il 100% rappresenta il

punto di lavoro ottimale.

Avvertenza:

Se si utilizzano gruppi di flessibili

intermedi, con questo parametro è pos-

sibile compensare le eventuali cadute di

tensione. Nel presente caso occorrerà

impostare valori pari al 110%...120%.

8.2 Saldatura sotto gas

interte

Attenzione!

Prima dell’inizio delle opera-

zioni controllare quanto segue:

− E’ appicato il filo d’apporto cor-

retto?

− E’ collegato il gas inerte corretto?

− Il cannello è accessoriato corret-

tamente (anima, spirale, ugelli e

supporto tubolare)?

1. Fissare il conduttore di ritorno della

corrente di saldatura in un punto

idoneo del pezzo.

2. Aprire la valvola di intercettazione

principale sulla bombola del gas e

regolare la quantità di gas deside-

rata.

All'occorrenza sostituire l'ugello del

cannello.

3. Azionare l'interruttore principale del

powerbox e l'interruttore di rete del

SWK.

4. Procedere con le impostazioni di

base dell'apparecchio. Selezionare

la curva caratteristica.

5. Modificare i parametri se necessa-

rio.

Impostare la corrente di saldatura

desiderata. A questo punto l'appa-

recchio è pronto per funzionare.

8.3 Saldatura con elettrodi

1. Fissare il conduttore di ritorno della

corrente di saldatura in un punto

idoneo del pezzo.

2. Azionare l'interruttore principale del

powerbox.

3. Selezionare il processo di saldatura

ELETTRODO.

Impostare la corrente di saldatura

desiderata. A questo punto l'appa-

recchio è pronto per funzionare.

8.4 Disattivazione

1. Chiudere la valvola di intercetta-

zione principale sulla bombola del

gas.

2. Posizionare l'interruttore principale

su

"0

".

3. Separare il collegamento tra il con-

duttore di ritorno della corrente di

saldatura e il pezzo.

4. Estrarre la spina dalla presa di ali-

mentazione.

Il presente apparecchio per saldature

richiede pochissima manutenzione.

A seconda della presenza di polvere

nell'ambiente il powerbox e il SDV vanno

puliti ogni 4 - 6 mesi con un getto d’aria

compressa senz’acqua.

A intervalli di tempo regolari controllare

se gli apparecchi riportano danni evi-

denti.

In caso di riscontro di eventuali danni ai

cavi consultare un elettricista.

Per gli apparecchi 232/ 302/ 402/ 502

EP si consigliano gli accessori indicati

qui di seguito, i quali sono stati testati

insieme all'apparecchio e quindi consen-

tono di lavorare senza problemi.

A Cannello per saldatura per 232 EP

1) SB 24/3

2) SB 24/4

3) SB 24/5

B Cannello per saldatura per 302 EP

1) SB 36/3

2) SB 36/4

3) SB 36/5

C Cannello per saldatura per 402 EP

e 232/302 EP con raffreddamento

ad acqua

1) SB 41/W3

2) SB 41/W4

3) SB 41/W5

D Cannello per saldatura per 502 EP

1) SB 51/W3

2) SB 51/W4

3) SB 51/W5

E Cavo di massa

1) 5 m, 25 mm

2

per 232 EP

2) 5 m, 50 mm

2

(alette in rame)

per 302/ 402 EP

3) 5 m, 70 mm

2

(alette in rame)

per 502 EP

F Gruppo di flessibili intermedio

per 232/302 EP

1) 5 m, 50 mm

2

, raffreddato a gas

2) 10 m, 50 mm

2

, raffreddato a

gas

G Gruppo di flessibili intermedio per

232/302/402 EP con raffredda-

mento ad acqua

1) 5 m, 50 mm

2

, raffreddato ad

acqua

2) 10 m, 50 mm

2

, raffreddato ad

acqua

H Gruppo di flessibili intermedio

per 402/502 EP

1) 5 m, 70 mm

2

, raffreddato ad

acqua

2) 10 m, 70 mm

2

, raffreddato ad

acqua

I Apparato di misurazione della pres-

sione con 2 manometri e valvola di

intercettazione.

Pericolo!

Le riparazioni degli utensili

elettrici vanno affidate esclusiva-

mente ad elettricisti specializzati!

Gli apparecchi per saldatura da riparare

possono essere inviati presso il Centro

di Assistenza Tecnica competente per il

Vostro Paese. Per conoscere l'indirizzo

di quest'ultimo cfr. la distinta parti di

ricambio.

9. Manutenzione ordinaria

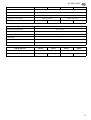

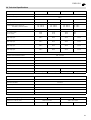

Quantità gas inerte in l/min

Alluminio

Acciaio

Intensità corrente in A

Diametro ugello gas

in mm

10. Accessori disponibili su

richiesta

11. Riparazione

45

ITALIANO

Quando spedite un utensile per la ripara-

zione descrivete l’errore accertato.

Il materiale dell’imballaggio della mac-

china è riciclabile al 100 %.

Gli utensili elettrici e gli accessori esau-

riti contengono grandi quantità di pre-

ziose materie prime e di altro materiale

che possono essere addotti anch'essi ad

un processo di riciclaggio.

Queste istruzioni sono state stampate su

carta sbiancata senza cloro.

Il powerbox è protetto contro i sovracca-

richi attraverso diversi dispositivi di sicu-

rezza funzionanti indipendentemente

uno dall'altro.

Il suddetto corredo di dispositivi di sicu-

rezza comprende anche alcuni fusibili a

filo sottile montati sulle platine. L'even-

tuale fusione di uno di essi è indice della

presenza di un'anomalia piuttosto seria

all'interno dell'apparecchio.

Pericolo! Tensione elettrica

Evitare di sostituire di propria

iniziativa un fusibile a filo sottile

all’interno dell’apparecchio.

Contattare un elettricista

Prima di sostituire il fusibile, sotto-

porre l’apparecchio ad un controllo

integrale eliminando tutti gli eventuali

danni riscontrati

13.1 Segnalazioni di anomalia

Segnalazione di anomalia 333

Difetto interno generico:

− Spegnere l'apparecchio per 5 sec.

quindi riaccenderlo.

Segnalazione di anomalia 444

Il controllo ha individuato un'anomalia

nel raffreddamento ad acqua (tempera-

tura troppo elevata, mancata risposta al

comando di attivazione, presenza di

difetti):

− Controllare il raffreddamento ad

acqua.

Segnalazione di anomalia 555

Temperatura e/o mancanza di fase.

In caso di superamento del tempo di

inserzione consentito o di temperatura

troppo elevata, l'apparecchio si spegne:

− Non disattivare mai l'apparecchio in

casi del genere.

Così facendo la ventola non può

girare, per cui si allungano i tempi di

raffreddamento.

Segnalazione di anomalia 666

Errore di comunicazione tra SDV e

powerbox:

− Controllare i collegamenti dei cavi e

gli attacchi.

Segnalazioni di anomalia 775 e 776

SDV e powerbox non sintonizzati.

Numeri di rev. differenti (software):

− Contattare il servizio assistenza.

Segnalazione di anomalia 777

Curva carratteristica selezionata non

idonea:

− Selezionare una curva caratteristica

adeguata.

Segnalazione di stato 888

E' stato selezionato il modo di funziona-

mento PROGRAMM, per cui è possibile

programmare la curva caratteristica

(optional):

− Selezionare un modo di funziona-

mento differente.

Avvertenza:

Se non è possibile rimediare

un'anomalia:

− Spegnere l'apparecchio per 5 sec.,

quindi riaccenderlo.

− Se dovessero ricomparire le stesse

segnalazioni di anomalia, spegnere

l'apparecchio e contattare un elettri-

cista

13.2 Anomalie generiche

Avanzamento filo irregolare

Pressione di contatto sull'avanzamento

a rulli?

− Impostare la pressione corretta.

Il motorino di avanzamento non conduce

il filo su percorso lineare?

− Allineare rullo d'avanzamento e

guida filo.

La guida a spirale è intasata o incompa-

tibile con lo spessore del filo?

− Controllare ed eventualmente sosti-

tuire.

Filo avvolto male o con tratti incrociati?

− Sostituire il rocchetto del filo.

Filo arrugginito o di cattiva qualità?

− Sostituire il rocchetto, pulire o even-

tualmente sostituire la guida a spi-

rale.

Il freno della spina viene tirato troppo

forte?

− Allentare.

I rulli d'avanzamento sono sporchi o con-

sumati oppure incompatibili con lo spes-

sore del filo?

− Pulire o sostituire.

Il filo non avanza

L'interruttore del cannello e/o il condut-

tore di comando sono difettosi?

− Far controllare l'interruttore del can-

nello da un elettricista.

Modulo di comando difettoso?

− Sostituire.

Corrente di saldatura assente durante

il funzionamento del dispositivo di

avanzamento del filo.

Il conduttore di ritorno della corrente di

saldatura non fa contatto correttamente?

− Controllare se il contatto del condut-

tore di ritorno della corrente di sal-

datura è corretto.

Modulo di comando difettoso?

− Sostituire.

Giunto saldato fragile o poroso

Attacchi del flessibile del gas anerme-

tici?

− Controllare.

Bombola del gas vuota?

− Sostituire.

Rubinetto del gas chiuso?

− Aprire.

Riduttore della pressione difettoso?

− Controllare.

Valvola elettromagnetica difettosa?

− Fare controllare da un elettricista.

Ugelli per gas del cannello o del gruppo

di flessibili intasati?

− Pulire.

Corrente d'aria in corrispondenza del

punto da saldare?

− Schermare il punto da saldare o

aumentare il flusso del gas.

Pezzo poco pulito?

− Togliere le eventuali tracce di rug-

gine, grasso o vernice.

Filo di cattiva qualità oppure gas inerte

inadeguato?

− Procurare un nuovo filo di apporto

per saldature oppure un gas inerte

idoneo.

Costante fuoriuscita di gas

Valvola elettromagnetica difettosa?

− Sostituire.

Corpi estranei all'interno della valvola

elettromagnetica?

− Pulire.

Il contatto del pezzo con l’ugello del

gas fa scoccare l’arco voltaico

Corto circuito tra gli ugelli per gas e cor-

rente?

− Pulire l'ugello per gas e il collo del

cannello e trattare con spray (appli-

cazione mediante pistola).

12. Tutela dell’ambiente

13. Difetti e anomalie

46

ITALIANO

Cannello troppo caldo

Ugello per la corrente troppo grande o

lento?

− Applicare l’ugello idoneo oppure

avvitare saldamente quello disponi-

bile.

Anomalie nel circuito dell’acqua?

− Far controllare la pompa da un elet-

tricista,

integrare il contenuto d’acqua.

L’apparecchio non funziona

E’ scattato il dispositivo di sicurezza

della rete?

− Attivare o sostituire il dispositivo di

sicurezza della rete.

La protezione contro i sovraccarichi

della pompa si è staccata?

− integrare il contenuto d'acqua,

− far controllare la pompa da un elet-

tricista.

14. Caratteristiche tecniche

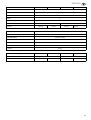

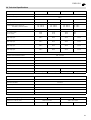

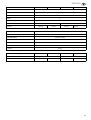

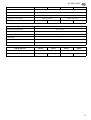

Modello di apparecchio 232 EP 302 EP 402 EP 502 EP

Tensione di allacciamento alla rete 3 x 400 V 50-60 Hz

Tensione a vuoto 54 V

Tensione di lavoro MIG/MAG: 15,5...25,5 V 15,5...29 V 15,5...34 V 15,5...39 V

Tensione di lavoro elettrodo: 20,4...29,2 V 20,4...32 V 20,4...36 V 20,4…40 V

Campo di regolazione corrente: Elettrodo

MIG/MAG, MIG/MAG-pulsed arc

10…230 A

30…230 A

10…300 A

30…300 A

10…400 A

30…400 A

10…500 A

30…500 A

Max. potenza di entrata: 6,4 KVA 12,6 KVA 17,8 KVA 23,5 KVA

Max. corrente di entrata:

Corrente effettiva:

13 A

10 A

19 A

15 A

26 A

20 A

39 A

30 A

Max. Durata inserzione in MIG/MAG (25°C)

Durata inserzione 100%

230 A / 60%

180 A

300 A / 60%

230 A

400 A / 60%

310 A

500 A / 60%

390 A

Max. Durata inserzione in MIG/MAG (40°C)

Durata inserzione 100%

230 A / 50%

160 A

300 A / 50%

210 A

400 A / 50%

280 A

500 A / 30%

350 A

Max. Durata inserzione con elettrodo (25°C)

Durata inserzione 100%

230 A / 50%

160 A

300 A / 50%

210 A

400 A / 50%

285 A

500 A / 50%

355 A

Max. Durata inserzione con elettrodo (40°C)

Durata inserzione 100%

230 A / 40%

145 A

300 A / 40%

190 A

400 A / 40%

255 A

500 A / 25%

315 A

Regolazione con elemento di comando, esterno continua

Saldabilità filo in MIG/MAG 0,8…1,6 mm

Classe di protezione SK I

Tipo di protezione IP 21

Tipo di raffreddamento F

Classe di isolamento F

Dimensioni (lungh. x largh. x h in mm) 1080 x 423 x 533 1080 x 455 x 635

Peso 105 kg 120 kg 191 kg 201 kg

Modello di apparecchio SDV EP

Filo saldabile in MIG/MAG 0,8…1,6 mm

Comando MIG/MAG Comando a 4 rulli

Tipo di protezione IP 21

Classe di isolamento F

Dimensioni (lungh. x largh. x h in mm) 760 x 420 x 290

Peso 22 kg

Apparecchio completo 232 EP 302 EP 402 EP 502 EP

Dimensioni (lungh. x largh. x h in mm) 1080 x 423 x 823 1080 x 455 x 1030

Peso 127 kg 142 kg 241,5 kg 251,5 kg

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

Elektra Beckum MIG MAG 232 EP Operating Instructions Manual

- Categoria

- Sistema di saldatura

- Tipo

- Operating Instructions Manual

- Questo manuale è adatto anche per

in altre lingue

- English: Elektra Beckum MIG MAG 232 EP

- français: Elektra Beckum MIG MAG 232 EP

- español: Elektra Beckum MIG MAG 232 EP

- Deutsch: Elektra Beckum MIG MAG 232 EP

- Nederlands: Elektra Beckum MIG MAG 232 EP

Altri documenti

-

Metabo E 150 Manuale utente

-

Güde 20076 Manuale utente

-

Fronius MTG 250i Istruzioni per l'uso

-

ESAB DTF 180 Manuale utente

-

Silverline 427639 Manuale del proprietario

-

Scheppach WSE3200 Translation Of Original Operating Manual

-

GYS MAG WIRE ECO REEL STEEL HARDFACING Ø1.2 - 16 KG D.300 - TZ Fe2 Scheda dati

-

Abicor Binzel Robot Power Source iROB® Istruzioni per l'uso

-

GYS MAG WIRE EXCELLIUM STEEL Ø1.0 - PLASTIC REEL S300 15kg - ER70S-6 Scheda dati

-

GYS MAG WIRE EXCELLIUM STEEL Ø1.0 - PLASTIC REEL S300 15kg - ER70S-6 Scheda dati