Liebert 272014 Manuale utente

- Categoria

- Condizionatori d'aria a sistema split

- Tipo

- Manuale utente

Hiline Slim

English

Italiano

Issued by TDS

cod. 272014 - rev. 12.01.2001

Service Manual

Manuale di Assistenza

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

pag. 1

Italiano

Avvertenze

Si raccomanda:

di conservare il manuale per tutto il periodo di vita della macchina;

di leggere con attenzione il manuale prima di qualsiasi operazione sulla macchina;

di impiegare la macchina esclusivamente per lo scopo per cui e' stata progettata; l'uso improprio dell'unita' eso

nera il costruttore da qualsiasi responsabilita'.

Il manuale e' rivolto all'utente finale per le sole operazioni eseguibili con pannelli chiusi.

Le operazioni che necessitano dell'apertura di porte o pannelli con attrezzi devono essere eseguite solo da personale

esperto.

Ogni macchina è munita di dispositivo Di Sezionamento Elettrico che consente all'operatore di intervenire in condi

zioni di sicurezza. Tale dispositivo deve essere sempre usato per eliminare i pericoli durante la manutenzione (scosse

elettriche, scottature, ripartenza automatica, parti in movimento e controllo remoto).

La chiave data in dotazione che permette la rimozione dei pannelli deve essere conservata dal personale addetto alla

manutenzione.

Per identificare la macchina (modello e numero di serie), in caso di richiesta di assistenza o di ricambi, leggere la

targhetta di identificazione posta esternamente ed internamente all'unita'.

ATTENZIONE: questo manuale e' suscettibile di modifiche; pertanto, ai fini di una completa e aggiornata informazione, l'utente

dovra' consultare il manuale a bordo della macchina.

Indice

1 - Operazioni preliminari 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.1 - Premessa 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.2 - Limiti di funzionamento 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.3 - Livello di pressione sonora 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.4 - Impermeabilità dell'ambiente 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.5 - Ispezione 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.6 - Trasporto 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.7 - Posizionamento del condizionatore 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.8 - Area di servizio 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

1.9 - Fori a parete 2. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

2 - Installazione 3. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3 - Collegamenti elettrici e kit 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.1 - Collegamenti elettrici 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

3.2 - Kit Raffreddamento d'emergenza (optional) 4. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4 - Avviamento 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.1 - Primo avviamento (o dopo una lunga interruzione) 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.2 - Avviamento con bassa temperatura esterna 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

4.3 - Avviamento e fermata 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5 - Funzionamento 5. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.1 - Regolazione della velocità del ventilatore del condensatore 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

5.2 -Raffreddamento di emergenza (optional) 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6 - Controlli a microprocessore 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

6.1 - Logica di controllo 6. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7 - Carica refrigerante R22 e olio 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.1 - Caratteristiche del fluido frigorigeno R22 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.2 - Carica refrigerante 7. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

7.3 - Carica olio 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

8 - Tarature 8. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9 - Manutenzione 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

9.1 - Smantellamento dell'unità 9. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

10 - Ricerca guasti / allarmi 10. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

11 - Ricambi 12. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . .

pag. 2

Italiano

1 - Operazioni preliminari

1.1 - Premessa

Il seguente manuale descrive l'installazione, il funziona

mento e la manutenzione dei Condizionatori d'aria serie

Hiline Slim (ved. Fig. 1).

IMPORTANTE:

Consultare anche il manuale del controllo a micropro

cessore Microface e Hiromatic (se installato).

1.2 - Limiti di funzionamento

Le unità sono previste per funzionamento all'interno dei

campi di lavoro (ved. Tab. 1).

Tali limiti sono intesi per macchine nuove correttamente

installate o per le quali si sia effettuata una corretta

manutenzione.

Le clausole di garanzia non sono valide per ogni possibile

danneggiamento o malfunzionamento che puo' verifi

carsi durante od in conseguenza di operazioni al di fuori

dei valori di applicazione.

Tab. 1 - Limiti operativi

Tensione alimentazione

230 V 10%/1/50 Hz

Tensione alimentazione

24/48 30% Vdc con INVERTER

Condizioni esterne

da: -10C (-30C con VARIEX)

Condizioni esterne

a: 43C

Condizioni interne con

compressore funzionante

da:

20C 30% R.H. e 20C 80%

R.H.

compressore funzionante

a: 35C, 40% R.H.

Condizioni di

da: -25C, 5% R.H.

Condizioni

di

immagazzinamento

a: 55C, 90% R.H.

Grado di protezione lato

esterno

IP 24

1.3 - Livello di pressione sonora

Nella Tab. 2 vengono riportati, per il lato interno e per il

lato esterno, i valori di pressione sonora massimi per le

unita' in configurazione standard, in funzionamento

continuo, a 2 metri dalla superficie frontale della mac

china, a 1 metro di altezza, in condizione di campo libero.

I valori di rumorosita' piu' elevati si riscontrano frontal

mente all'unita', sul lato interno.

1.4 - Impermeabilita' dell'ambiente

Per creare stabili condizioni interne assicurarsi che la

stanza sia isolata dall'esterno sigillando le aperture, le

entrate dei cavi, ecc.

1.5 - Ispezione

Al ricevimento della macchina controllare immediata

mente il suo stato; contestare subito alla compagnia di

trasporto qualsiasi eventuale danno.

1.6 - Trasporto

Tenere sempre l'unita' in posizione verticale.

Se possibile trasportare la macchina usando un car

rello elevatore a forca; altrimenti usare una gru con

cinghie o funi, evitando di esercitare pressione sugli

angoli superiori dell'imballaggio.

Disimballare l'unita' il piu' vicino possibile al luogo

dell'installazione. Una volta disimballata evitare urti

che possono essere trasmessi ai componenti interni.

1.7 - Posizionamento del condizionatore

Il condizionatore d'aria puo' essere collocato in qual

siasi ambiente purche' questo non sia aggressivo.

Il condizionatore d'aria va posizionato in modo da

assicurare la migliore distribuzione d'aria nell'am

biente in cui esso deve operare, al fine di evitare zone

morte.

Per il corretto posizionamento del condizionatore ve

dere Fig. 2 in calce al manuale, che illustra l'installa

zione di due unità.

1.8 - Area di servizio

L'unità deve essere provvista di un'Area di Servizio

adatta (ved. Fig. 2):

Tutta la manutenzione ordinaria può essere realiz

zata dalla parte frontale e dalla parte posteriore

(esterna), dove uno spazio minimo deve essere

lasciato libero da ostruzioni.

1.9 - Fori a parete

Praticare i fori nella parete del container in corrispon

denza alla posizione del condizionatore (ved. Fig. 3).

pag. 3

Italiano

Tab. 2 - Livelli pressione sonora

Modello

Frequenza di banda d'ottava (Hz)

Livello di

pressione

M

o

d

e

ll

o

31.5 63 125 250 500 1000 2000 4000 8000

p

sonora

[dB(A)]

PKS3

Ambiente interno, a 2 m

in fronte all'unità, campo

libero

49 56 62 58 55 54 53 53 51 61

PKS3

Ambiente esterno, a 2 m

in fronte all'unità, campo

libero

50 51 49 54 51 51 47 44 37 55

PKS4

Ambiente interno, a 2 m

in fronte all'unità, campo

libero

49 56 62 58 55 54 53 53 51 61

PKS4

Ambiente esterno, a 2 m

in fronte all'unità, campo

libero

50 51 49 54 51 51 47 44 37 55

2 - Installazione

Per una corretta installazione procedere come segue

(Fig. 4):

Applicare all'unità gli elementi della cornice di prote

zione (fornibili come kit optional), utilizzando i fori

predisposti e viti autofilettanti di diametro 3.5 mm.

Per prevenire l'ingresso di acqua nel container, appli

care come guarnizione una striscia di gomma adesiva.

Fissare la cornice alla parete dello shelter per mezzo

di viti M4 con tassello.

Applicare l'elemento inferiore della cornice di prote

zione con due viti M4 con tassello.

Applicare al tetto dell'unità la staffa di fissaggio alla

parete con due viti autofilettanti di diametro 3.5.

3 - Collegamenti elettrici e kit

Prima di eseguire qualunque operazione sulle parti elet

triche, assicurarsi che:

i componenti elettrici siano in buone condizioni;

tutte le viti terminali siano ben avvitate;

la tensione di alimentazione e la frequenza siano con

formi a quelle indicate sull'unità;

l'interruttore QS1 sia in posizione di aperto (OFF);

l'interruttore automatico QS2 sui morsetti d'uscita

dell'inverter (se installato) sia aperto (OFF);

non vi siano componenti sotto tensione.

3.1 - Collegamenti elettrici

(ved. schema elettrico)

I collegamenti elettrici (alimentazione 230/1/50 e, per

l'alimentazione d'emergenza (48 e 24 Vdc) si effettuano

dal tetto dell'unità dove sono stati predisposti alcuni fori

con pressacavi.

Far passare il cavo di alimentazione (non fornito da

noi), attraverso il foro praticato nel tetto dell'unità.

N.B.: Per l'alimentazione utilizzare un cavo scher

mato (sezione minima indicata in Tab. 4).

Si raccomanda di tenere il cavo di alimentazione dalla

rete il più lontano possibile dagli altri cavi uscenti

dall'inverter (opzionale).

Collegare la linea a 230V/1/ 50 all'interruttore QS1

posto nel quadro elettrico.

Per quanto concerne i contatti di allarme presenti

nelle varie versioni, questi sono disponibili su morset

tiera nel quadro elettrico.

Per la descrizione degli allarmi, consultare il Cap. 6 e

il manuale del controllo installato.

Per porre in comunicazione 2 o più unità installate

nello stesso container, e dotate del controllo

MICROFACE, con interfaccia HIROMATIC, utiliz

zare il cavo HIROBUS (fornito in dotazione) colle

gandolo come indicato nello schema elettrico. Con

sultare inoltre il manuale Microface e Hiromatic per

la configurazione delle unità in Stand-by.

pag. 4

Italiano

Tab. 3 - Caratteristiche elettriche standard

Ventilatori evaporatore Ventilatori condensatore Compressore Resistenze riscaldamento

OA FLA LRA Potenza nom.

[W]

OA FLA LRA Potenza nom.

[W]

OA

(*)

FLA LRA Potenza nom.

[W] (*)

OA FLA LRA Potenza nom.

[W]

PKS3

1 - - 200 1.5 - - 340 5.9 10 34 1370 - 13 - 3000

PKS4

1 - - 200 1.5 - - 340 7.1 12 36.5 1700 - 13 - 3000

(*) Nelle seguenti condizioni (ARI 520-78):

Temp. condensazione: 54.4C

Temp. ambiente: 35C

Temp. evaporazione: 7.2C

Temp. sottoraffreddamento: 8.3C

Temp. surriscaldamento: 11C

Tab. 4 - Interruttore di protezione e dimensionamento cavo

Interruttore di protezione a corrente differenziale In = 0.3A

Dimensionamento cavo

V230/1/50Hz 230 Vac 24/48Vdc

PKS3-PKS4

20A

4mm

2

4mm

2

PK

S3

-PK

S4

20A

4

mm

2

4

mm

2

3.2 - Kit Raffreddamento d'emergenza

(optional)

Il Kit Raffreddamento d'emergenza è costituito da un in

verter e da un trasformatore monofase, installati all'in

terno del quadro elettrico.

Agendo come illustrato nel par. 3.1, portare l'alimenta

zione a 48 (24) Vdc all'interno del quadro elettrico, per

mezzo di un cavo schermato di sezione minima riportato

in Tab. 4. Collegare l'eventuale linea di terra al morsetto

di terra (PE). Collegare la schermatura del cavo al mor

setto giallo-verde ed eseguire i collegamenti seguendo

scrupolosamente lo schema elettrico.

N.B.: Collegare correttamente la polarità.

Per quanto riguarda le unità predisposte per ali

mentazione d'emergenza da Inverter esterno, ese

guire i collegamenti come specificato nello

schema elettrico.

4 - Avviamento

4.1 - Primo avviamento (o dopo una lunga

interruzione)

Prima di avviare il condizionatore si raccomanda nuova

mente di verificare che la tensione e la frequenza d'ali

mentazione siano conformi a quelle indicate sulla tar

ghetta identificativa dell'unità.

Fatto ciò, è possibile avviare il condizionatore portando

l'interruttore QS1 nella posizione ON. Sulle unità che ne

sono equipaggiate, premere anche il pulsante ON- OFF

sull'interfaccia Hiromatic.

Controllare l'assorbimento elettrico di tutti i componen

ti e confrontare con i dati riportati nella Tab. 3. Verifi

care che non vi siano allarmi attivi; attendere che il siste

ma si porti a regime ed effettuare i seguenti controlli:

verificare che i ventilatori stiano funzionando corret

tamente;

assicurarsi che la temperatura sia garantita e che il

compressore e le resistenze di riscaldamento (optio

nal) funzionino quando richiesto;

solo su versioni dotate di opzione Variex (regolazione di

velocità) assicurarsi che il regolatore di velocità del

ventilatore della sezione condensante sia tarato cor

rettamente e che controlli il funzionamento del venti

latore (ved. Cap. 8).

4.2 - Avviamento con bassa temperatura

esterna

In caso di bassa temperatura esterna (<0C), la partenza

dell'unità è agevolata dal tempo di ritardo di attivazione

dell'allarme di bassa pressione), entro il quale le pressio

ni nel circuito frigorifero raggiungono i valori normali di

funzionamento.

4.3 - Avviamento e fermata

Per le unità dotate di interfaccia HIROMATIC:

avviare l'unità premendo il pulsante ON-OFF

sull'Hiromatic (confermato da SYS.ON sul display);

fermare l'unità premendo il pulsante ON-OFF

sull'Hiromatic (confermato da SYS.OFF. sul display).

N.B.: Spegnere l'interruttore principale QS1 e l'inter

ruttore Inverter QS2 (o aprire i fusibili FU4) solo

se l'unità viene fermata per un lungo periodo di

tempo.

Per le unità dotate del controllo Microface, l'accensione

e lo spegnimento si ottengono agendo sull'interruttore

principale QS1, al quale si accede aprendo il pannello su

periore incernierato agendo sul sistema di apertura rapi

da.

pag. 5

Italiano

5 - Funzionamento

Il funzionamento dell'unità è completamente automati

co. La sequenza che segue spiega (con l'aiuto della Fig. 5

- Schema di funzionamento) come funziona l'unità (ve

dere anche la Fig. 6 - Circuito frigorifero):

6) Il sensore di temperatura, posizionato all'interno del

lo shelter, fornisce al controllo l'informazione relati

va alla condizione dell'aria da trattare .

7) Il controllo confronta l'informazione ricevuta con i

valori di Set Point (= temperatura interna minima

desiderata) e Differenziale programmati, predispo

nendo il condizionatore al trattamento dell'aria, con

le seguenti modalità:

Raffreddamento (Fig. 5)

Il compressore (9) e i ventilatori (6) e (10) vengono

avviati quando la temperatura dell'ambiente da condi

zionare supera il valore prefissato. L'aria aspirata dai

ventilatori assiali (6) entra nell'unità tramite l'accesso

superiore (A), attraversa immediatamente il filtro (1) e

quindi l'evaporatore (5).

Il refrigerante freddo fluisce attraverso l'evaporatore

(5), raffreddando così l'aria che l'attraversa. L'aria trat

tata viene convogliata nell'ambiente condizionato attra

verso l'apertura di mandata (B).

Il calore sottratto all'ambiente e quello generato dal fun

zionamento dei motori del condizionatore vengono

smaltiti attraverso il condensatore (11), posto nella parte

dell'unità a contatto con l'esterno e investito, grazie ai

ventilatori (10), dall'aria esterna. Il funzionamento dei

ventilatori viene gestito in modo ON - OFF (o con

Variex, ved. par. 5.1) in funzione della pressione di con

densazione.

Per la logica di funzionamento del controllo ved. Cap. 6.

Riscaldamento (optional)

Il riscaldamento dell'aria si ottiene per mezzo di resisten

ze elettriche (7), poste nel flusso d'aria e azionate secon

do la logica impostata sul controllo (ved. Cap. 6).

Il reset manuale del termostato di sicurezza (15), posto

sulle resistenze, va effettuato accedendo dalla parte

frontale, dopo aver rimosso il pannello grigliato.

Raffreddamento in Freecooling (optional) - (Fig. 5)

Quando la temperatura dell'aria esterna è inferiore alla

temperatura dell'aria interna di qualche grado, è possibi

le sfruttare questa differenza per rinfrescare l'interno

dello shelter mediante l'immissione diretta di aria ester

na, senza cioè l'uso del compressore. E' possibile ottene

re così un sensibile risparmio di energia elettrica.

Al verificarsi delle condizioni previste, il servocomando

(2), gestito dal controllo Microface, apre la serranda mo

bile (12) che separa la circolazione dei due flussi d'aria

interna ed esterna. In questo modo l'aria esterna, aspira

ta dai ventilatori (6), affluisce all'interno del container e

ne fuoriesce attraverso le aperture praticate nella se

zione condensante. I flussi d'aria presenti in questo

modo di funzionamento sono indicati nella Fig. 5.

Il grado di apertura della serranda viene determinato in

funzione del valore di Set Point da mantenere e della

temperatura dell'aria immessa (ved. Cap. 6).

5.1 - Regolazione della velocità del ventila

tore del condensatore (obbligatorio per

temp. esterne -10 / -30C)

Un sensore è posizionato in maniera tale da rilevare co

stantemente la pressione di condensazione del gas refri

gerante. In base a questa informazione, un'apparecchia

tura elettronica (Variex) regola la velocità di rotazione

del ventilatore al fine di mantenere la pressione di con

densazione entro i valori consentiti. In questo modo, ol

tre ad ottimizzare il funzionamento del compressore, si

ottiene una sensibile riduzione del livello di emissione

sonora (specialmente durante le ore notturne), si facilita

la partenza del compressore alle basse temperature e si

ottiene un risparmio di energia elettrica.

Per quanto riguarda la taratura del regolatore di velocità,

ved. il Cap. 8.

5.2 - Raffreddamento di emergenza

(optional)

Questa opzione è disponibile per tutte quelle applica

zioni in cui è importante garantire la circolazione

dell'aria all'interno dello shelter, anche quando vi è

un'interruzione dell'alimentazione elettrica dalla rete.

In questo caso, tramite un inverter e un trasformatore, le

unità possono essere alimentate con le batterie d'emer

genza a 24 oppure a 48 Vdc (ved. Fig. 7).

La modalità di intervento del sistema di emergenza

dipende dallo stato dell'interruttore QS1:

QS1 = ON

Se non ci sono interruzioni sull'alimentazione princi

pale il sistema di emergenza resta inattivo;

se viene a mancare tensione sulla linea di alimenta

zione principale, automaticamente l'inverter si attiva

e, prelevando energia dalle batteria d'emergenza a

24/48 Vdc, tramite il trasformatore 24/48 V / 230 V

alimenta il ventilatore della sezione evaporante e il

controllo elettronico. In questo modo tutte le funzio

ni dell'unità continuano ad essere gestite, consenten

do il ricircolo dell'aria interna (o l'afflusso di aria es

terna, se l'unità è dotata del sistema Freecooling) nel

caso in cui la temperatura all'interno dello shelter

esca dal range consentito. In questa modalità di fun

zionamento un contatto del relè (KM6) segnala l'atti

vazione del sistema inverter.

Se il voltaggio delle batterie d'emergenza scende al di

sotto del valore di sicurezza, il sistema inverter si

disattiva automaticamente.

QS1 = OFF

In questa condizione anomala, che si presenta ad

esempio dopo un corto circuito nell'unità, l'inverter

è automaticamente disattivato.

ATTENZIONE:

Per ragioni di sicurezza si raccomanda di disconnettere

l'interruttore automatico QS2 quando si desidera fer

mare l'unità.

pag. 6

Italiano

6 - Controlli a microprocessore

La macchina è disponibile in quatttro diverse configura

zioni di funzionamento:

1) unità solo freddo;

2) unità freddo e caldo;

3) unità con freecooling, solo freddo;

4) unità con freecooling, freddo e caldo.

Tutte le versioni sono dotate del nuovo controllo a micro

processore Microface.

6.1 - Logica di controllo

Le unità sono gestite dal controllo a microprocessore Mi

croface, eventualmente abbinato al controllo Hiromatic

per il monitoraggio completo di tutti i parametri di fun

zionamento dell'unità (ved. manuale allegato).

L'algoritmo di controllo si basa su una regolazione a 1

gradino per il riscaldamento e il raffreddamento con

compressore e su una regolazione di tipo Proporzionale

- Integrativo per il raffreddamento in modalità Free

cooling, con impostazione del Set Point e della banda

proporzionale (P) (Fig. d.)

Il controllo gestisce tutti i ritardi di attivazione del com

pressore, e i tempi minimi, al fine di garantirne il corretto

funzionamento e allungarne il più possibile la vita opera

tiva.

L'attivazione della modalità Freecooling avviene in fun

zione della differenza (impostabile) fra la temperatura

interna e quella esterna. Ciò significa che se la differenza

fra le 2 temperature aumenta oltre un certo valore, auto

maticamente l'unità passa alla funzione Freecooling: il

compressore viene disattivato e l'uscita analogica con

trolla il servomotore a 3 punti della serranda. Il grado di

apertura della serranda viene variato al fine di mantene

re la temperatura interna uguale al setpoint impostato e

in funzione della temperatura dell'aria immessa in

ambiente, che non può essere inferiore ad un prefissato

valore di sicurezza.

Fig. d Funzionamento compressore, resistenze e aper

tura serranda

Set CoolingHeating

C

P Band

C

Freecooling

mode

Compressor

cooling mode

P Band

Set CoolingHeating

Se la temperatura interna eccede la banda proporziona

le per oltre il 20% per più di 10 minuti, l'unità passa al

raffreddamento con compressore e la modalità Freecoo

ling è disabilitata per

1

/

2

ora. Se la temperatura interna

eccede la banda proporzionale per oltre il 50% per più di

2 minuti, la modalità Freecooling viene disattivata per

1

/

2

ora e si passa al raffreddamento mediante il compressore

frigorifero.

6.1.1 - Start-Stop

In totale ci sono 3 modi per avviare o arrestare l'unità:

a) l'interruttore sezionatore all'interno del quadro elet

trico;

b) l'ingresso digitale della scheda Microface;

c) il pulsante ON-OFF sull'interfaccia Hiromatic (op

zionale).

Priorità: a) b) c) devono essere considerati come 3 con

tatti in serie; solo se tutti i contatti sono in On, l'unità può

operare.

6.1.2 - Gestione allarmi

Nella configurazione standard sono disponibili sulla

morsettiera del quadro elettrico 2 contatti puliti in scam

bio, così utilizzati:

1) Allarme generale:

bassa pressione compressore

alta pressione compressore (reset sul pressostato)

guasto sensore

guasto memoria

guasto ventilatore (con sonde opzionali)

2) Avviso generale - segnalazione di varie condizioni

anomale, fra cui:

alta temperatura

bassa temperatura

termostato resistenza (reset sul termostato)

Note:

Sia l'Allarme che l'Avviso devono essere resettati

manualmente sulla Microface.

Un allarme ferma l'unità e fa intervenire quella in

stand-by (se presente). Se l'unità è in stand alone, gli

allarmi di alta e di bassa pressione non fermano la

macchina per permettere il funzionamento in moda

lità Freecooling quando le condizioni esterne lo con

sentono.

L'avviso non ferma l'unità.

In caso di intervento del termostato di sicurezza resi

stenze, il reset deve essere effettuato sul termostato

(15) accessibile rimuovendo il pannello ventilatori la

to interno.

6.1.3 - Scheda allarmi opzionale

Oltre a quanto visto per la configurazione standard, sulla

scheda allarmi fornibile come optional sono presenti

contatti di relè per avere i seguenti allarmi separati:

1) Alta pressione e bassa pressione compressore

2) Allarme filtro sporco

3) Guasto ventilatore

4) Alta temperatura

5) Bassa temperatura

Questi allarmi provocano la fermata dell'unità con le

stesse modalità viste nel paragrafo precedente.

Per la completa descrizione degli allarmi ved. manuale

Microface allegato.

pag. 7

Italiano

6.1.4 - Unità in stand-by

La gestione delle unità in stand-by è completamente

automatica grazie alla possibilità di connessione del con

trollo Microface.

Un'unità in stand-by parte in caso di un allarme che

blocca quella principale; questo avviene anche se l'unità

principale viene spenta o scompare dal sistema per un

guasto sul bus di collegamento dei controlli.

La rotazione oraria delle unità in stand-by avviene au

tomaticamente ogni 24 ore, in modo da consentire un'o

mogenea usura dei componenti del sistema.

Se il sistema è connesso all'interfaccia Hiromatic, è pos

sibile impostare una diversa gestione della rotazione.

Se più unità sono contemporaneamente in funzione con

lo stesso Set Point, la temperatura usata per il controllo è

la media di quelle rilevate; inoltre, nel funzionamento

con compressore, la banda proporzionale è divisa in

tante parti pari al doppio del numero di unità che fanno

parte del sistema, in modo da parzializzare la potenza

frigorifera totale disponibile.

Il funzionamento in modalità Freecooling è omogeneo e

contemporaneo su tutte le unità.

La Fig. e, riportata come esempio, rappresenta il funzio

namento di un sistema composto da 3 unità.

Fig. e Sistema con 2 unità in stand-by -

Controllo Microface

1 = unità principale

2 = unità in stand-by

3 = unità in stand-by

Set CCoolingHeating

3

Freecooling mode

1

2

3

Compressor cooling mode

11

223

P Band

P Band

Set CCoolingHeating

7 - Carica refrigerante R22 e olio

QUESTE OPERAZIONI DEVONO ESSERE ESE

GUITE DA UN FRIGORISTA ESPERTO.

7.1 - Caratteristiche del fluido frigorigeno R22

A temperatura e pressione normale è un gas incolore che

presenta una bassa tossicità, non è infiammabile, ha un

valore limite di esposizione permesso (AEL/TLV) pari a

1000 ppm (valore medio ponderato su 8 ore giorno).

In caso di fuga aerare il locale prima di soggiornarvi.

7.2 - Carica refrigerante

QUANDO SI RIPARA IL CIRCUITO FRIGORIFERO

RECUPERARE TUTTO IL REFRIGERANTE IN UN

CONTENITORE: NON DISPERDERLO NELL'AM

BIENTE.

1) Avviare l'unita' come descritto in par. 4.1.

2) Avviare manualmente il compressore.

3) Garantire una temperatura di condensazione

costante (preferibilmente 42-45C); se necessario

ostruire parzialmente la superficie di scambio del

condensatore o limitare la potenza ventilante per

ottenere queste condizioni.

4) Caricare l'unita' con la quantità di refrigerante R22

riportata in Tab. 5 e attendere che le condizioni di

funzionamento dell'intero circuito frigorifero risul

tino normali.

5) Verificare che il surriscaldamento sia di 3-5 °C.

Tab. 5 - Carica refrigerante

MODELLO

PKS3 PKS4

Carica refrigerante (g)

1500 1700

7.3 - Carica olio

L'olio da usare per il rabbocco e' il SUNISO 3GS; se non

e' disponibile SUNISO 3GS usare un olio con le stesse

caratteristiche (ved. Tab. 6).

NON MISCELARE MAI OLII INCOMPATIBILI.

DRENARE E PULIRE LA TUBAZIONE PRIMA DI

CAMBIARE IL TIPO DI OLIO USATO.

Tab. 6 - Olio Suniso 3GS (standard)

peso specifico approssimativo (a 15 C)

punto di infiammabilita' (C.O.C.)

punto di versamento

viscosita' ENGLER a 50 C

indice di viscosita'

corrosione su rame (100 C, 3 ore) ASTM D130

valore di neutralizzazione

residuo carbonico conradson

rigidita' dielettrica

:

:

:

:

:

:

:

:

:

0.91 kg/l

170 C

-40 C

2.7 E

0

1

0.03 max.

0%

> 30kV

pag. 8

Italiano

8 - Tarature

Il condizionatore d'aria e' gia' stato collaudato e

tarato in fabbrica come sotto riportato.

Per le tarature della MICROFACE riferirsi al rispet

tivo manuale (per evitare operazioni sbagliate non

usare set points di temperatura e umidita' rel./bande

proporzionali molto differenti dai Settaggi Stan

dard).

COMPONENTE TARATURA NOTE

Pressostato di bassa

pressione (LP)

STOP : 1, 2 bar

START : 2 bar

(tarature fisse)

reset

automatico

Pressostato di alta

pressione (HP)

STOP : 26 bar

START : 20 bar

(tarature fisse)

reset manuale

premendo il

pulsante

Pressostato

ventilatore

(SP)

START : 18 bar

DIFF : 4 bar

(STOP : 14 bar)

(tarature fisse)

Regolatore di velocità

ventilatore

SET. : 16 bar

BANDA P : 3.5 bar

(Per la regolazione vedere

istruzioni allegate a bordo

macchina)

pag. 9

Italiano

9 - Manutenzione

Per ragioni di sicurezza, togliere tensione all'unità

aprendo gli interruttori QS1 e QS2 prima di effettuare

qualsiasi manutenzione.

Se installato:

POICHE' L'HIROMATIC/MICROFACE DISPONE

DI RIPARTENZA AUTOMATICA (DOPO INTER

RUZIONE DELL'ALIMENTAZIONE) SI CONSI

GLIA DI DISABILITARE LA RIPARTENZA AUTO

MATICA E APRIRE L'INTERRUTTORE QS1 E QS2

QUANDO SI COMPIE QUALSIASI MANUTEN

ZIONE.

Controllare quotidianamente sull'Hiromatic/Micro

face la temperatura e, se indicata, l'umidita' relativa

ambiente.

Il Programma di Manutenzione che segue dovrebbe

essere eseguito da un tecnico specializzato, che opera

preferibilmente con un contratto di manutenzione.

Programma di manutenzione - Controllo mensile

VENTILATORI

Controllare che il motore del ventilatore ruoti liberamente e senza rumori ano

mali, e assicurarsi che i cuscinetti non si riscaldino.

Controllare anche l'assorbimento di corrente.

FILTRI ARIA

Verificare lo stato dei filtri; se necessario pulirli o sostituirli.

Per la sostituzione:

rimuovere il pannello superiore dell'unità (filtro interno) o la griglia superiore

esterna (filtro freecooling)

sfilare orizzontalmente il filtro dalla propria sede

inserire il ricambio

richiudere il pannello e la griglia

In ambienti molto polverosi fare questo controllo piu' frequentemente.

HIROMATIC/MICROFACE

Verificare il funzionamento dei LEDs dell'HIROMATIC, del display e degli

alllarmi.

CIRCUITO

ELETTRICO

Controllare l'alimentazione elettrica su tutte le fasi.

Assicurarsi che le connessioni elettriche siano strette.

CIRCUITO

FRIGORIFERO

Controllare le pressioni di evaporazione (a cura di un frigorista esperto).

Controllare l'assorbimento di corrente del compressore, la temperatura di

testa e la presenza di eventuali rumori insoliti.

Assicurarsi che non ci sia formazione di ghiaccio sull'evaporatore.

9.1 - Smantellamento dell'unità

La macchina è stata progettata e costruita per garantire

un funzionamento continuativo.

La durata di alcuni componenti principali, quali il venti

latore e il compressore, dipende dalla manutenzione a

cui sono stati sottoposti.

In caso di smantellamento dell'unità, l'operazione dovrà

essere eseguita da personale frigorista specializzato.

Il fluido frigorigeno e l'olio lubrificante contenuto nel

circuito dovranno essere recuperati, in accordo con le

norme vigenti nel vostro Paese.

pag. 10

Italiano

10 - Ricerca guasti/ allarmi

Usare la Guida Ricerca Guasti sulla destra come segue:

Cominciare da "START" e seguire le frecce marcate sia con 'SI' che con

'NO' secondo il tipo di guasto.

La guida usa le seguenti abbreviazioni:

Controllo Microface

Gli allarmi, evidenziati nella Guida, vengono resettati come da

Fig. f.

Fig. f - Come resettare un allarme

ALLARME acceso

(LED allarme

+ cicalina accesi)

leggere

messaggio allarme

su display

premere RESET

(tacitazione cicalina)

sapete quale

allarme e'

intervenuto?

risolvere il guasto

usando la Guida

Ricerca Guasti

premere RESET

si ritorna al funzio-

namento normale

(LED all. spento)

problema

risolto

problema non risolto

premere REPORT:

verificare che allar-

me e' intervenuto

No

Si

premere HOME

controllare

funzionamento

ventilatore e

circuito elettrico

controllare sia

alta temperatura

aria che bassa

portata aria

disinserire

funzionamento

manuale

resettare

modello

condizionatore

sostituire

scheda

interfaccia

sostituire

EPROM

START

sostituire

HIROMATIC/

MICROFACE

e` ripristinato

funzionamento

normale?

continuare

funzionamento

normale

spegnere e

riaccendere

interruttore

principale

sostituire

sensore

verificare funziona

mento componenti:

continuare se

tutto OK

unita` sta

funzionando

in manuale

esatto modello

condizionatore

su Hiromatic/

Microface

sta funzionando

correttamente

l'unita?

scheda

interfaccia

guasta

errore EPROM

scheda

display guasta

errore

RAM/EPROM

Si

No

Si

No

Si

No

No

Si

No

Si

No

Si

No

Si

No

Si

No

Si

No

No

Si

Si

No

mancanza

portata aria

resistenze

elettriche

surriscaldate

allarmi

sensore guasto

allarmi

ore

funzionamento

NOTE:

Se intervengono piu' allarmi in sequenza, il display visualizza

solo l'ultimo intervenuto.

Lo STATUS REPORT elenca tutti gli allarmi recenti (ved.

manuale Hiromatic/Microface).

Per informazioni piu' dettagliate ved. manuale Hiromatic.

pag. 11

Italiano

alta temperatura

esterna:

consultare

fornitore

eccessiva

carica refrigerante:

ridurre carica

condensatore

sporco:

pulire

condensatore

bassa temperatura

esterna:

verificare

carica refrigerante

bassa pressione

(temperatura)

condensazione

pressostato PV

del ventilatore

difettoso:

sostituire

perdita

refrigerante:

riparare fuga

e ricaricare

filtro deidratore

bloccato:

sostituirlo

capillare bloccato:

sostituire

portata aria

ridotta

filtri sporchi

o flusso aria

bloccato:

verificare

tubo aspirazione

surriscalda a

fermata compress.:

sost. compressore

eccessivo

surriscaldamento

temperatua

ambiente alta:

ridurre

temperatura

perdita

refrigerante:

riparare

fuga e ricaricare

serranda freecooling

bloccata: sbloccare

servocomando

guasto: sostituire

evaporatore

parzialmente

ghiacciato

l'unita'

non sta

raffreddando

compressore e'

caldo o klixon

intervenuto

agire come

necessario

compressore non

alimentato:

verificare circuito

elettrico/controllo

il compressore

e' difettoso?

agire secondo

regolazioni

locali

sensore ambiente

difettoso: sostituire

compressore

guasto: far

sostituire da

tecnico esperto

assorbimento

corrente eccessivo:

chiamare tecnico

esperto

compressore

rumoroso:

sostituire da

tecnico esperto

l'unita' sta

raffreddando

l'unita'

non sta

riscaldando

guasto cablaggio

circuito controllo:

verificare circuito

funzionamento

sbagliato:

sostituire controllo

portata aria

ridotta

unita' in

deumidificazione:

attendere aumento

temperatura

resistenze

elettriche

disinserite

non arriva tensione:

controllare circuito

elettrico e termo-

stato sicurezza

resistenza

bruciata: sosti-

tuire e verificare

circuito elettrico

filtri sporchi

o flusso aria

bloccato:

verificare

sensore ambiente

difettoso: sostituire

evaporatore

parzialmente

ghiacciato

compressore

surriscaldato

Si

No

alta temperatura

ambiente

bassa temperatura

ambiente

No No No

Si

No

No Si No

No

No

Si

No

No No Si

Si

No

No Si

Si

No

No No No No

Si

Si Si Si

Si

No No No

Si

No

Si No No No No

SiSi

Si No

No

No

Si

No

No

perdita

refrigerante:

riparare fuga

e ricaricare

eccessiva carica

refrigerante:

ridurre la carica

compressore

freddo o

rumoroso

No

Si No

motore ventilatore

bruciato: sosti

tuirlo

pressostato/

termostato/variex

guasto o capillare

blocc.: ripristinare

pressostato/termo-

stato/ variex

mal tarato: ritarare

allarmi

compressore HP

allarmi

compressore LP

allarmi utente

allarme fumo/

fuoco

No No

sensore esterno

guasto: sostituire

No

capillare guasto:

sostituire

Si

pag. 12

Italiano

11 - Ricambi

Si consiglia l'uso di parti di ricambio originali.

In caso di richiesta riferirsi alla Component List" alle

gata alla macchina e specificare il modello e il numero di

serie dell'unità.

13pag.

Fig. 1 - Overall dimensions / Dimensioni di ingombro

14pag.

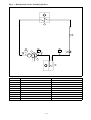

Fig. 2 - Example of 2 unit positioning - service areas /

Esempio di posizionamento di due unità - aree di rispetto

600

300300

600

#1 #2

600 10001000

Fig. 3 - Wall holes / Forature alla parete

33.5

33.5

392

325

35

2013.5

234391391225.525

196

352013.5

196

nr. 15 holes for screws M4 with anchor

nr. 15 fori per viti M4 con tassello

single-unit installation

installazione di unità singola

double-unit installation

installazione di una doppia unità

nr. 16 holes for screws M4 with anchor

nr. 16 fori per viti M4 con tassello

33.5

33.5

624

299

391 391

= =

15pag.

Fig. 4 - Installation of 2 units (1 unit) / Installazione di 2 unità (1 unità)

12(11)xM4

14(2)xM4

20(18)

2xM4

16pag.

Fig. 5 - Operation diagram / Schema di funzionamento

1 1

12

1

2

3

4

5

6

7

8

9

10

10

11

5

10

12

11

10

9

8

7

6

4

3

1

2

14 14

13 13

INSIDE

INTERNO

OUTSIDE

ESTERNO

INSIDE

INTERNO

FREECOOLING AIR –

ARIA FREECOOLING

AIR TO BE COOLED – ARIA DA TRATTARE

COOLED AIR – RIA TRATTATA

FREECOOLING – ECONOMIC COOLING

FREECOOLING – RAFFREDDAMENTO ECONOMICO

AIR CONDITIONING

CONDIZIONAMENTO

CONDENSER SECTION AIR – ARIA SEZIONE CONDENSANTE

15

A

B

POS. DESCRIPTION DESCRIZIONE

1 Air filter Filtro aria

2 Damper motor Motore serranda

3 Electronic control Controllo elettronico

4 Electrical panel Quadro elettrico

5 Evaporator Evaporatore

6 Evaporator fans Ventilatori evaporatore

7 Electric heaters (optional) Resistenze elettriche (optional)

8 Condensate drain tank Vaschetta raccogli condensa

9 Compressor Compressore

10 Condenser fan Ventilatore condensatore

11 Condenser Condensatore

12 Freecooling damper Serranda Freecooling

13 Condensate drain Scarico condensa

14 Supply inlet cables Ingresso cavi alimentazione

15 Heating safety thermostat Termostato di sicurezza resistenze

17pag.

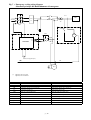

Fig. 6 - Refrigeration circuit / Schema frigorifero

MC

7

6

5

9

44

1

28

3

10

POS. DESCRIPTION DESCRIZIONE

1 Compressor Compressore

2 High pressure switch Pressostato alta pressione

3 Air cooled condenser Condensatore ad aria

4 Access valve Presa pressione

5 Dryer filter Filtro deidratore

6 Expansion capillary Capillare d'espansione

7 Evaporator Evaporatore

8 Low pressure switch Pressostato bassa pressione

9 Condenser pressure switch Pressostato condensatore

10 Crankcase heating element Resistenza carter

18pag.

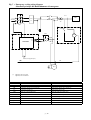

Fig. 7 - Emergency cooling wiring diagram

Schema di principio Kit Raffreddamento di emergenza

(*) Optional, only on request

Optional, solo su richiesta

EV1

PEPE

F6 F7

INVERTER

TM

48Vdc (not supplied by us)

F3

F4

PE

230 Vac

230 Vac

QS1

LF1

(3A)

CTR

TC

MD

24 Vac

CTR

(*)

QS2

KM6

KM6

KM6

POS. DESCRIPTION DESCRIZIONE

QS1 Mains supply automatic switch Interruttore automatico linea principale

TM Transformer 48/230 Vac or 24/230 Vac Trasformatore 48/230 Vac o 24/230 Vac

TC Transformer 230/24 Vac Trasformatore 230/24 Vac

CTR Electronic control (Microface) Controllo elettronico (Microface)

MD Damper motor Motore serranda / Damper motor

EV1 Evaporator fan Ventilatore evaporatore

KM6 Inverter contactor Contattore inverter

QS2 230 Vac line automatic switch Interruttore automatico linea 230 Vac

LF1 Line filter Filtro linea

La pagina si sta caricando...

Liebert HIROSS S.p.A.

Zona Industriale Tognana

Via Leonardo da Vinci, 8

35028 Piove di Sacco (PD)

ITALY

TEL. +39.049.97.19.111

FAX +39.049.58.41.257

Internet: www.Liebert-HIROSS.com

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

Liebert 272014 Manuale utente

- Categoria

- Condizionatori d'aria a sistema split

- Tipo

- Manuale utente

in altre lingue

- English: Liebert 272014 User manual

Documenti correlati

Altri documenti

-

Trane Jupiter JUAV Series Installation Operation & Maintenance

-

Dell Stud Sensor MP2000 Manuale utente

-

Carel SmartCella 3PH WP00B24A10 Quick Manual

-

Chariot Carriers Merci Guida d'installazione

-

LG LXN0356QC.ANONE Manuale del proprietario

-

Telair Split 12002 Manuale utente

-

Mitsubishi PEH-10MYA Guida d'installazione

-

Carrier 38VBH...S Guida d'installazione

-

Olimpia Splendid UI ALYAS E INVERTER 12 Manuale del proprietario

Olimpia Splendid UI ALYAS E INVERTER 12 Manuale del proprietario

-

Olimpia Splendid Nexya S4 E Duct Inverter Multi Guida d'installazione

Olimpia Splendid Nexya S4 E Duct Inverter Multi Guida d'installazione