IT

AH 0736

Valid for serial no. 461-xxx-xxxx0461 125 001 IT 20120521

Aristo

Retrofit I/O

Interface Robot S3 A350

Istruzioni per l'uso

- 2 -

- 3 -

TOCi

Ci riserviamo il diritto di variare le specifiche senza preavviso.

1 SICUREZZA 4.......................................................

2 INTRODUZIONE 6...................................................

2.1 Apparecchiatura 6...........................................................

3 DATI TECNICI 6.....................................................

4 INSTALLAZIONE 6...................................................

4.1 Collocazione 7..............................................................

4.2 Istruzioni per il collegamento 7................................................

5 FUNZIONAMENTO 8.................................................

5.1 Attacchi e dispositivi di controllo 8.............................................

5.2 Descrizione del funzionamento 8..............................................

6 MANUTENZIONE 9...................................................

6.1 Controllo e pulizia 9.........................................................

6.2 Individuazione dei guasti 10...................................................

7 ORDINAZIONE DEI PEZZI DI RICAMBIO 10.............................

FUNCTION DESCRIPTION OF I/O SIGNALS 11...............................

SCHEMA 14.............................................................

NO. DI CODICE 16.......................................................

ELENCO RICAMBI 18....................................................

ACCESSORI 22..........................................................

© ESAB AB 2006

- 4 -

br04d1i

1 SICUREZZA

L'utilizzatore dell'apparecchiatura ESAB è responsabile delle misure di sicurezza per il personale

che opera con il sistema o nelle vicinanze dello stesso. Le misure di sicurezza devono soddisfare le

norme previste per questo tipo di apparecchiatura. Queste indicazioni sono da considerarsi un

complemento alle norme di sicurezza vigenti sul posto di lavoro.

Il sistema di saldatura automatica deve essere manovrato secondo quanto indicato nelle istruzioni

e solo da personale adeguatamente addestrato. Una manovra erronea, causata da un intervento

sbagliato, oppure l'attivazione di una sequenza di funzioni non desiderata, può provocare anomalie

che possono causare danni all'operatore o all'impianto.

1. Tutto il personale che opera con saldatrici automatiche deve conoscere:

S l'uso e il funzionamento dell'apparecchiatura

S la posizione dell'arresto di emergenza

S il suo funzionamento

S le vigenti disposizioni di sicurezza

S l'attività di saldatura e taglio

2. L'operatore deve accertarsi:

S che nessun estraneo si trovi all'interno dell'area di lavoro dell'impianto per saldatura prima

che questo venga messo in funzione

S che nessuno si trovi esposto al momento di far scoccare l'arco luminoso

3. La stazione di lavoro deve essere:

S adeguata alla funzione

S senza correnti d'aria

4. Abbigliamento protettivo

S Usare sempre le attrezzature di protezione consigliate, come occhiali di sicurezza, abiti

ignifughi e guanti di sicurezza.

S Non usare abiti troppo ampi o accessori quali cinture, bracciali o anelli che possano impi

gliarsi o provocare ustioni.

5. Alltro

S Controllare che i previsti cavi di ritorno siano correttamente collegati.

S Ogni intervento sui componenti elettrici deve essere effettuato solo da personale specia

lizzato.

S Le attrezzature antincendio devono essere facilmente accessibili in luogo adeguatamente

segnalato.

S Non eseguire mai lubrificazioni e interventi di manutenzione sull'apparecchiatura quando è

in esercizio.

AVVERTENZA!

L'apparecchiatura di Class A non è destinata all'uso in luoghi

residenziali in cui l'energia elettrica viene fornita dalla rete pubblica di

alimentazione a bassa tensione. A causa di disturbi sia condotti che

radiati, potrebbe essere difficile assicurare la compatibilità

elettromagnetica di apparecchiature di Class A in questi luoghi.

AVVERTENZA!

Leggere attentamente le istruzioni prima

dell'installazione e dell'uso.

IT

© ESAB AB 2006

- 5 -

br04d1i

AVVERTENZA!

Questo prodotto può essere utilizzato esclusivamente per saldatura ad arco.

ATTENZIONE

Leggere attentamente le istruzioni prima dell'installazione e dell 'uso.

I lavori effettuati con la saldatura ad arco e la fiamma ossidrica sono pericolosi. Procedere con cau

tela. Seguire le disposizioni di sicurezza basate sui consigli del fabbricante.

CHOCK ELETTRICO - Può essere mortale

S Installare e mettere a terra la saldatrice secondo le norme.

S Non toccare particolari sotto carico o gli elettrodi a mani nude o con attrezzatura di protezione ba

gnata.

S Isolarsi dalla terra e dal pezzo in lavorazione.

S Assicurarsi che la posizione di lavoro assunta sia sicura.

FUMO E GAS - Possono essere dannosi

S Tenere il volto lontano dai fumi.

S Ventilare l'ambiente e allontanare i fumi dall'ambiente di lavoro.

IL RAGGIO LUMINOSO - Puo causare ustioni e danni agli occhi

S Proteggere gli occhi e il corpo. Usare un elmo protettivo per saldatura adeguato e abiti di protezione.

S Proteggere l'ambiente circostante con paraventi o schermature adeguate.

PERICOLO D'INCENDIO

S Le scintille della saldatrice possono causare incendi. Allontanare tutti gli oggetti infiammabili dal luo

go.

RUMORE - Un rumore eccessivo può comportare lesioni dell'udito

S Proteggere l'udito. Utilizzare cuffie acustiche oppure altre protezioni specifiche.

S Informare colleghi e visitatori di questo rischio.

IN CASO DI GUASTO - Contattare il personale specializzato.

PROTEGGETE VOI STESSI E GLI ALTRI!

ESAB è in grado di fornire tutte le protezioni e gli accessori necessari per la

saldatura.

Lo smaltimento delle apparecchiature elettroniche deve essere effettuato presso

la struttura di riciclaggio.

In osservanza della direttiva europea 2002/96/CE sui rifiuti di apparecchiature elettriche

ed elettroniche e della relativa attuazione nella legislazione nazionale, le

apparecchiature elettriche e/o elettroniche che giungono a fine vita operativa devono

essere smaltite presso una struttura di riciclaggio.

In quanto responsabile delle apparecchiature, è tenuto/a ad informarsi sulle stazioni di

raccolta autorizzate.

Per ulteriori informazioni contattare il rivenditore ESAB più vicino.

IT

© ESAB AB 2006

- 6 -

br04d1i

2 INTRODUZIONE

Aristot Retrofit I/O controlla e converte i segnali CAN bus dal generatore al robot

di saldatura ed è utilizzata con i generatori controllati mediante CAN bus quali

AristoMig 400/500 con Aristot U8 I/O.

Aristot Retrofit I/O converte i segnali analogici e digitali in comunicazione field bus

(CAN) e i segnali field bus in segnali digitali ed analogici.

2.1 Apparecchiatura

Aristot Retrofit I/O è fornita con manuale di istruzioni.

3 DATI TECNICI

Aristot Retrofit I/O - Interface S3 A350

Tensione di rete 42 V 50 - 60 Hz

Tensione di rete 2 (dal robot) 24 V DC

Fusibile 1 A

Robot con generatore esterno +/− 15V al robot

Collegamento del robot Presa di collegamento a 48 pin

Temperatura di esercizio Da -10 a +40

o

C

Peso 6,1 kg

Dimensioni (l x p x h) 365 x 351 x 110 mm

Classe di protezione IP23

Classe di protezione

Il codice IP corrisponde alla classe di protezione, cioè il grado di protezione contro l'infiltrazione di

particelle metalliche e acqua. Un impianto contrassegnato IP 23 è designato sia per uso interno che

per uso esterno.

4 INSTALLAZIONE

La connessione a rete deve essere eseguita da personale adeguatamente ad

destrato.

AVVERTENZA!

Questo prodotto può essere utilizzato esclusivamente per scopi industriali. In ambienti

domestici questo prodotto può provocare interferenze radio. É responsabilità dell'utente

adottare precauzioni adeguate.

ATTENZIONE!

Quando la saldatura viene effettuata in un ambiente particolarmente pericoloso

dal punto di vista elettrico, utilizzare solo generatori adeguati a tale ambiente.

Tali generatori possono essere identificati mediante il simbolo .

IT

© ESAB AB 2006

- 7 -

br04d1i

4.1 Collocazione

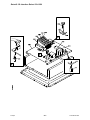

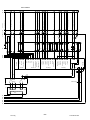

Aristot Retrofit I/O è installata sopra il generatore. Togliere il tappetino di gomma

(C) posto sul generatore e quindi far scorrere la flangia della centralina di interfaccia

(A) nei profili laterali (B) del generatore, come illustrato nella figura sottostante.

IMPORTANTE! Avvitare le 3 viti poste sul frontale della centralina di interfaccia

sufficientemente a fondo nelle relative sedi da stabilire il collegamento elettrico.

Verificare che si sia stabilito il collegamento elettrico.

4.2 Istruzioni per il collegamento

AH 0738

Le descrizioni complete del generatore / gruppo trainafilo sono disponibili nei manuali di istruzioni

corrispondenti.

IT

© ESAB AB 2006

- 8 -

br04d1i

5 FUNZIONAMENTO

Le norme generali di sicurezza per utilizzare questo impianto sono descritte a

pagina 4, leggerle attentamente prima dell'uso dell'impianto.

5.1 Attacchi e dispositivi di controllo

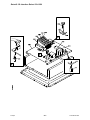

1 Stop (arresto), pulsante GIALLO 6 Fusibile / 1A 24 VDC dal robot

2 Inhibit weaving, pulsante GIALLO 7 Presa di collegamento a 8 pin per

apparecchiatura supplementare

(lubrificazione / pulizia).

3 Inhibit process, pulsante GIALLO 8 Attacco per il cavo di alimentazione dal

generatore (CAN bus a 12 pin)

4 Spia (BIANCA), alimentazione dal robot. 9 Attacco (negativo) per rilevamento della

tensione dell'arco (spinotto per presa a 1

pin)

5 Attacco per segnali alla/dalla pistola

saldatrice del robot (connettore spina a 48

pin)

5.2 Descrizione del funzionamento

Aristot Retrofit I/O è collegata all'armadio del robot e al generatore.

Quando la centralina di interfaccia è collegata ad AristoMig 400 o AristoMig 500

con Aristot U8 I/O con numero articolo 0456 290 991 o superiore.

La targhetta di omologazione si trova sul

retro della centralina di interfaccia.

IT

© ESAB AB 2006

- 9 -

br04d1i

AH 0736

Pulsante A – Stop (arresto)

Il pulsante arresta il robot e il processo di saldatura.

Pulsante B – Esegue il programma del robot senza pendolamento

La pressione del pulsante INHIBIT WEAVING (blocco pendolamento) impedisce il

pendolamento nel programma del robot (si accende la luce gialla). Il programma del

robot può essere eseguito con e senza pendolamento.

Pulsante C – Esegue il programma del robot senza il processo di saldatura

La pressione del pulsante INHIBIT PROCESS (blocco processo) blocca il processo

di saldatura (si accende la luce gialla). È possibile eseguire il programma e testare i

movimenti senza saldare.

6 MANUTENZIONE

Per garantire un funzionamento corretto e sicuro, eseguire sempre una

manutenzione regolare.

AVVERTENZA!

Tutte le garanzie del fornitore sono da considerarsi nulle nel caso in cui l'acquirente tenti

di intervenire sul prodotto durante il periodo di garanzia al fine di correggere eventuali

difetti.

6.1 Controllo e pulizia

Controllare regolarmente che la centralina di interfaccia sia collegata elettricamente

al generatore e che tutti i collegamenti siano eseguiti correttamente e non siano

difettosi.

IT

© ESAB AB 2006

- 10 -

br04d1i

6.2 Individuazione dei guasti

S La spia (bianca) sul frontale è spenta? Controllare che il fusibile sia intatto.

S Assicurarsi che i cavi siano correttamente inseriti nei relativi connettori.

Le descrizioni complete del generatore, del gruppo trainafilo e del pannello di controllo sono disponibili

nei manuali di istruzioni corrispondenti.

7 ORDINAZIONE DEI PEZZI DI RICAMBIO

Aristo

R

Retrofit I/O sono disignate e collaudate secondo le norme internazionali ed eu

ropee 60974- 1 ed 60974- 10. Dopo l'effettuata assistenza oppure riparazione è di re

sponsabilità dell'agenzia di servizio di accertarsi che il prodotto non si differenzi dalle

summenzionate vigenti norme.

Per ordinare i pezzi di ricambio, rivolgersi al più vicino rivenditore ESAB; vedere l'ulti

ma pagina di questo documento.

NOTA! 8. LA DESCRIZIONE DEL FUNZIONAMENTO DEI SEGNALI I/O è solo in

inglese ed è rivolta principalmente a chi si occupa dell'integrazione e

dell'installazione della centralina di interfaccia a pagina 11.

IT

- 11 -

br04func

FUNCTION DESCRIPTION OF I/O SIGNALS

The Retrofit I/O is the interface between the welding robot and the welding

equipment. The Retrofit I/O converts the robot's I/O signals to field bus signals to the

welding equipment. The Retrofit I/O also converts the field bus signals from the

welding equipment to I/O signals to the welding robot.

Configuration of the I/O--version (U8 I/O)

With the service function 38 in the U8 I/O unit you can activate or deactivate the

different blocks of I/O's.

For more information, please read the Service manual for U8.

Input data I/O signal from control equipment (robot) to the welding

equipment

Welding start

The signal starts the welding process but before the welding process starts the quick

stop and stop signals are checked to ensure that they are not active.

Stop

The signal shuts off the robot and the welding process.

Quick stop

The signal stops the equipment if it is active in the welding process, it carries out a

normal stop without crater filling. The function is used when a quick stop is required

but it gives a normal burnback time to prevent the wire sticking in the weld pool. The

signal also blocks the start command.

Wire inching

Used when one wants to feed wire without welding voltage.

The signal starts the wire feed without the welding voltage being activated. The wire

feed unit feeds wire at the set speed. If the signal is active during the welding

process, the command is ignored.

If both welding and wire inching are activated at the same time the equipment will

ignore the wire inching command and start the welding process.

Gas flushing

Gas flushing is used when measuring the gas flow or to flush any air or moisture

from the gas hoses before welding starts. Gas flushing is carried out without voltage

or wire feed occurring.

Welding start always activates the gas valve even if the manual gas command is

given. In the same way the gas valve for gas post flow is always closed if it is not

closed already.

Gas flushing operates parallel to the functions gas pre-flow and gas post-flow. To

control the welding gas from the robot, set the gas pre-flow to minimum and the gas

post-flow to maximum, and then control the welding gas using the gas flushing

functions.

- 12 -

br04func

Spatter cleaning

The signal controls the valve for air cleaning welding spatter.

Touch Sense Response

This command is used by the robot to sense where the wire is.

When the function is active, the power source will give out current limited idle voltage

to see if the wire is in contact with the workpiece. On contact, the output signal

"Touch Sense Response" is activated.

Active analog

The signal is used to switch between the analog and digital remote modes.

Analogue active allows analog control of the welding parameters, voltage, arc

voltage and the wire feed speed.

NOTE! On Retrofit I/O the function is always activated.

If the welding method SuperPulse is to be used, the "analog active" signal must be

deactivated.

When the analogue method is activated the power source will not use the preset

values for wire feed speed and voltage when new welding data is selected. When

"analog active" is activated the robot controls arc voltage and wire feed speed using

analog signals.

With the analog active signal deactivated, welding data is exchanged with preset

welding data such as voltage, wire feed speed to fixed set welding parameters. The

pre-programmed welding data (schedules) is requested from the U8 I/O welding data

memory.

Welding data

With the signals memory 1, 2, 4, 8, one accesses saved welding data (schedules) in

U8 I/O.

The binary coded combinations of these signals can be used to recall the memories

1--15 in the Aristo U8 I/O memory bank.

A complete set of welding data includes all settings that can be made in U8 I/O, see

the instruction manual for U8.

Voltage reference

This signal is used by the robot for analog control of the welding voltage if analog

active is selected. It stretches from 0--10V and corresponds to welding voltage

socket as follows.

0V reference gives a deviation on the selected arc voltage of -10V

10V reference gives a deviation on the selected arc voltage of +10V

If the machine is in non-synergy mode, the equipment will use the appreciated value.

0V reference gives arc voltage 8V

10V reference gives arc voltage 60V

- 13 -

br04func

Wire feed speed reference signal

The signal is used by the robot to make analog adjustments to the wire feed speed.

The internal solution is 0.1 m/min.

Input voltage

0 V: Mini. value for wire feed (normally 0.8 m/min) (RoboFeed)

10 V: Max. value for wire feed (normally 25 m /min)

Output I/O signal from welding equipment to control equipment

Arc Acknowledge

The signal is activated after established welding start if the voltage and current

strength lie within weldable limits. The signal disappears if welding cannot be

established.

The criterion for establishing a welding arc is that the process control has passed the

start- procedure, which means that there it not sufficient with only a short circuit to

meet the criteria. Normal delay from the first contact, which is acknowledged by the

welding arc (wire feed time for this that the first contact is established ) is in the

interval 2 to 20 ms. If there is a poor start to the welding arc the "Arc acknowledge" is

further delayed.

Touch Sense Response

This signal indicates contact in the welding circuit, i.e. that the wire is in contact with

the workpiece. To obtain "touch sense response" the "touch sense" input signal must

be activated.

Collision robot (AntiCollisionDetect)

The signal comes via the internal CAN bus from the feeding mechanism

(RoboFeed). The signal indicates that the robot's breaker has activated. The

interface activates a relay which breaks two safety loops from the robot, at which the

robot orders a quick stop of both robot and the welding equipment.

The output is high when the welding gun breaker is tripped (the signal is sent to the

robot).

Machine faults

The signal is low when an error has been detected in the welding equipment.

© ESAB AB 2006

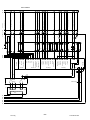

Schema

Extern Negative Arcvoltage

0V

CAN HIGH

CAN LOW

141040

142020

C1

162

5

R2

273303031

1

ST1

144404041

019

XS02

D

XS01

24VR

114211

E

0VR

222

A C B

W1 47x

Lubrication Finish

224

Lubrication Cleaning

223

Lubrication

221

2B Em.stop

245455051

2A Em.stop

246606061

3

1B Em.stop

247707071

1A Em.stop

248808081

5

021

X1

HL1

121

Inhibit Process

294909902

13

SW2

132

034

X1

HL2

Inhibit Weaving

2106101003

13

SW3

033

711113

X1

HL3

Safety Switch

024

612

123

Safety Switch

023

3

R1

Safety Switch

026

Safety Switch

025

5

A

XP01

A

X4

1 2 3 4

5 6 7 8 9 1011

B K L E F

C G

4

X5

3 5 6 7 8 9 10 11 12

4 3 1

XP03

F m G X y

Y

Z E D k j b a

Interface Box

032

- 14 -

br04 diag

© ESAB AB 2006

19Vac

19Vac

42VAC

Com 0V

Com 0V

Wire 0-10V

19Vac

Voltage 0-10V

19VAC

24VR

0VR

24VR

0VR

Collision Detect

Machine Error=0V

Tourch Sense R.

Arc Acknowledge

Memory 8

Memory 4

Memory 2

Memory 1

Wire Feeder

Reserve

Reserve

Tourche Sense

Reserv

Analog Active

Quick Stop

Air Purque

Reverse Wire

Inching

Gas Purge

Weld On

0V

CAN LOW

CAN HIGH

Robot ABB S3

Safety

Switch

025

Em.Stop From Robot

022

A1

R2

AP3

TC1

A1

R1

414

154

060

-15V Supply to Robot

2121215

700

070

+15V Supply To Robot

2131315

080

AP1

KL3062

0 V Supply to Robot

101603

090

Wire Feed Reference

102505

110

Voltage reference

103401

100

KL2134

240

314

815

Weld eq.ready-SurmAlarm to Robot Inp.6

104304

Sensor input 2Surf.stepdetect Inp.238

105205

Current Sensor Inp.7

1061001

KL1408_2

(Memory8) Outp.6

0011808

(Memory4) Outp.5

0021704

(Memory2) Outp.18

0031607

(Memory1) Outp.17

0041503

Searce SensorActive Outp.19

0081101

KL1408_1

Run Outp.11

111

3

R2

011807

Spatter Cleaning O.10

012703

Manual Wire FeederOutp.8

014502

Gas On/Off Outp.9

015405

P.Source On/Off Outp7

016301

BK5151

100

0V Supply From Robot

017200

24V Supply From Robot

218

A1

FU1

1A

018124240

Shield

1200

1124

12 1314 15

a

n h g i f e A T B J H V U W X N L

M

K c d aa

1234

5

J5

18 17 16 15 14 13 12 11 10 9 8

7

6 5 4 3 2 1

J6

2

1

J1

1 2 3 4 5 6

J2

1

2 3 4

5

6 7

8

9 10 11 12 13 14

15

16 17 18 1

J3

2

327

24V

0V

24VR

0VR

12 56374812 56374814 58327653 17

244

W BK5151/XP01

4 3 1

D1 D2 D4 D6 D5

C2

0V

C1

24V

A5

-15V

A3

0V

A2

+15V

0V 24V

6 7 8 9 10

2 4

KL9010

201

J4

6

- 15 -

br04 diag

Retrofit I/O Interface Robot S3 A350

© ESAB AB 2006

No. di codice

- 16 -

br04 order

AH 0736

Ordering no. Denomination Type Notes

0461 090 881 Aristo

Ò

Retrofit I/O Interface S3 A350 For ABB

0461 125 001 Instruction manual

Aristo

Ò

Retrofit I/O Interface S3 A350

- 17 -

notes

NOTES

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

.............................................................................................................................................................

Retrofit I/O Interface Robot S3 A350

© ESAB AB 2006

Elenco ricambi

- 18 -

br04sp1

Item Qty Ordering no. Denomination Notes

101 1 - Cover

102 1 - Gable back 48p 1x12p

103 2 0452 116 004 Relay 2VX 24VDC

104 2 0452 116 008 Socket

105 1 0368 544 002 Sleeve socket 8-pol.

106 1 0368 543 008 Panel plug 48-pol

107 1 0458 681 891 Cable D-sub compl.

108 1 0467 911 884 Capacitor

109 1 0456 686 880 Clamp

110 1 0368 543 003 Burndy plug M/C Mount 12 way

- 50 0323 945 004 Contact pins (W) Min. 50 pcs

111 1 0457 799 001 Screen plate

112 1 0457 800 001 Insulation

113 1 0366 285 001 Protection cap 12-pol

114 1 0193701 001 Fuse holder knob

115 1 - Fuse 1A Slow fuse 230V

116 1 0193 701 002 Fuse holder

117 1 - Chassi S3 A350

118 1 - Adapter plate S3 A350

119 1 - Gable front. S3 A350

1 0192 576 003 Lamp 24V White

120 1 - Sign “STOP”

121 3 - Sign bracket

122 1 - Stop buttom Baco

123 2 - Contact block 14A/230 VAC (Stop buttom)

124 2 - Push buttom switch

125 1 - Sign “Inhibit Process”

126 1 - Sign “Inhibit Weawing”

127 1 - Lamp 24 VDC Baco

128 2 - Bracket

129 2 - Contact block 14A/230 VAC

20 0194 179 327 Screw MRT Ground-cutter M5x12 - Min. 50 pcs

SPARE PARTS SET

Item Ordering no. Denomination Notes

Kit 1 0443 740 881 Stop buttom kit Includes items: 120, 121, 122 and 123

Kit 2 0443 740 880 Push buttom kit Includes items: 121, 124, 125, 126, 127, 128 and 129

Retrofit I/O Interface Robot S3 A350

© ESAB AB 2006

- 19 -

br04sp1

Retrofit I/O Interface Robot S3 A350

© ESAB AB 2006

- 20 -

br04sp2

Item Qty Ordering no. Denomination Notes

MOUNTING PLATE

201 1 - Mounting plate

202 1 0194 204 001 Terminal Bud coupler BK5151

203 2 0194 205 001 Terminal Digital input KL1408

204 1 0194 205 002 Terminal Digitial output KL2134

205 1 0194 205 003 Terminal Analog input KL3062

206 1 0194 205 004 Terminal Bus End KL9010

207 1 - Screw, MRT Ground-cutter M5x12

208 1 - Flat pin 6.3 x 0.8 M6

209 1 0487 427 880 Printed Circuit Board

210 1 0319 828 003 Transformer WFU

211 1 - Circuit Card holder 6.3 mm

212 1 0487 385 880 Printed Circuit Board TIG

213 2 - Quick-Act lock nut B6

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

ESAB Retrofit I/O Interface Robot S3 A350 - Aristo For ABB Manuale utente

- Tipo

- Manuale utente

- Questo manuale è adatto anche per

in altre lingue

Documenti correlati

-

ESAB Retrofit I/O Interface Motoman – Aristo - For Motoman Manuale utente

-

ESAB Aristo® Retrofit I/O Interface Universal 255 Manuale utente

-

ESAB W82 Manuale utente

-

ESAB W82 Manuale utente

-

ESAB Mig 4004i Pulse WeldCloud™ Manuale utente

-

ESAB Mig 4004i Pulse WeldCloud™ Manuale utente

-

ESAB W82 Manuale utente

-

ESAB W82 Manuale utente

-

ESAB W82 Aristo Manuale utente

-

ESAB RoboFeed 3004w - Aristo RoboFeed 3004w Manuale utente