Kromschroder FCU 500, FCU 505 Istruzioni per l'uso

- Tipo

- Istruzioni per l'uso

DK S N P GR

➔ www.docuthek.com

D GB F NL I E

TR CZ PL RUS H

© 2021 Elster GmbH · Edition 02.21

Cert. version 02.19

Sicurezza

Leggere e conservare

Prima del montaggio e dell’uso, legge-

re attentamente queste istruzioni. A installazione

avvenuta dare le istruzioni al gestore dell’impian-

to. Il presente apparecchio deve essere installato

e messo in funzione secondo le disposizioni e le

norme vigenti. Le istruzioni sono disponibili anche

su www.docuthek.com.

Spiegazione dei simboli

• , 1 , 2 , ... = Operazione

▷ = Avvertenza

Responsabilità

Non si risponde di danni causati da inosservanza

delle istruzioni e da utilizzo inappropriato.

Indicazioni di sicurezza

Nelle istruzioni le informazioni importanti per la sicu-

rezza sono contrassegnate come segue:

PERICOLO

Richiama l’attenzione su situazioni pericolose per

la vita delle persone.

AVVERTENZA

Richiama l’attenzione su potenziali pericoli di morte

o di lesioni.

ATTENZIONE

Richiama l’attenzione su eventuali danni alle cose.

Tutti gli interventi devono essere effettuati da esperti in

gas qualificati. I lavori elettrici devono essere eseguiti

solo da elettricisti esperti.

Trasformazione, pezzi di ricambio

È vietata qualsiasi modifica tecnica. Utilizzare solo

pezzi di ricambio originali.

Indice

Istruzioni d’uso

D

GB

F

NL

I

E

I-1

0251016 0251016

Traduzione dal tedesco

Sicurezza

Indice

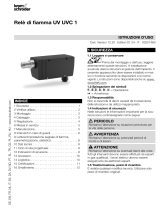

Unità di controllo del sistema di

sicurezza del forno FCU 500

Unità di controllo della zona forno

FCU 505

Unità di controllo del sistema di sicurezza

del forno FCU 500

Unità di controllo della zona forno FCU 505 . 1

Indice. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Sicurezza. . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Verifica utilizzo . . . . . . . . . . . . . . . . . . . . . . . . . 2

Montaggio. . . . . . . . . . . . . . . . . . . . . . . . . . . . . 2

Sostituzione unità di controllo del sistema

di sicurezza del forno/della zona forno . . . . .

Scelta dei conduttori . . . . . . . . . . . . . . . . . . . .

Cablaggio . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 4

Schema di collegamento. . . . . . . . . . . . . . . . . 6

FCU 500 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 6

FCU 505 . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 7

IC 20 di FCU..F1 . . . . . . . . . . . . . . . . . . . . . . . . 8

IC 20 E di FCU..F1. . . . . . . . . . . . . . . . . . . . . . . 9

IC 40 di FCU..F1 . . . . . . . . . . . . . . . . . . . . . . . 10

Valvola RBW di FCU..F2 . . . . . . . . . . . . . . . . . 11

Convertitore di frequenza di FCU..F2 . . . . . . . . 12

Regolazione . . . . . . . . . . . . . . . . . . . . . . . . . . 1

Messa in servizio . . . . . . . . . . . . . . . . . . . . . . 1

Funzionamento manuale. . . . . . . . . . . . . . . . 14

Interventi in caso di guasti . . . . . . . . . . . . . . 15

Sostituzione del fusibile . . . . . . . . . . . . . . . . . . 21

Parametri e valori. . . . . . . . . . . . . . . . . . . . . . 21

Legenda . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Dati tecnici . . . . . . . . . . . . . . . . . . . . . . . . . . . 24

Ciclo di vita progettuale . . . . . . . . . . . . . . . . . . 25

Logistica . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Accessori . . . . . . . . . . . . . . . . . . . . . . . . . . . . 25

Certificazioni. . . . . . . . . . . . . . . . . . . . . . . . . . 26

Smaltimento . . . . . . . . . . . . . . . . . . . . . . . . . . 26

Contatti . . . . . . . . . . . . . . . . . . . . . . . . . . . . . . 26

I-2

D

GB

F

NL

I

E

Verifica utilizzo

L’unità di controllo del sistema di sicurezza del forno

FCU 500 e l’unità di controllo della zona forno FCU505

servono a monitorare e a controllare le funzioni di sicu-

rezza centrali su impianti a bruciatori multipli di un forno

industriale. La FCU 500 controlla più zone in quanto

unità centrale di controllo del sistema di sicurezza del

forno. La FCU 505 si assume il controllo della sicurezza

e del rendimento in una zona forno.

Codice tipo

Codice Descrizione

FCU 500

FCU 505

Unità di controllo del sistema di

sicurezza del forno

Unità di controllo della zona forno

Q

WTensione di rete: 120 V~, 50/60 Hz

230 V~, 50/60 Hz

C0

C1 Senza sistema di monitoraggio valvole

Con sistema di monitoraggio valvole

F0

F1

F2

Controllo rendimento:

senza

con interfaccia per servomotore IC

con interfaccia per RBW

H0

H1

Controllo temperatura:

senza

con controllo della temperatura

K0

K1

K2

Morsetti di collegamento:

senza

collegamento a vite

morsetti a molla

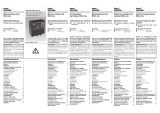

Denominazione pezzi

3

5

2

6

8

1

7

4

1Indicatore LED per stato del programma e

segnalazione di guasto

2Tasto reset/informazione

Tasto On/Off

4Targhetta dati

5Attacco per adattatore ottico

6Modulo di potenza, rimovibile

7Targhetta dati modulo di potenza

8Chip card parametri

Denominazione del tipo (FCU…), esecuzione, ten-

sione di entrata – vedi targhetta dati.

FCU

Montaggio

ATTENZIONE!

Affinché l’unità di controllo bruciatore non subisca

danni, osservare quanto segue:

– Se l’apparecchio cade, può subire un danno

permanente. In questo caso sostituire tutto l’ap-

parecchio e i relativi moduli prima di utilizzarlo.

▷

Posizione di montaggio: in posizione verticale

o orizzontale o inclinata verso sinistra o verso

destra.

▷Il fissaggio della FCU è studiato per guide DIN

orizzontali 35×7,5mm.

▷

In caso di orientamento verticale delle guide

DIN si rendono necessari dei terminali di arresto

(ades. Clipfix35 della ditta PhoenixContact) per

evitare che la FCU scivoli.

▷

Installare in ambiente pulito (ades. quadro elettri-

co ad armadio) con un tipo di protezione ≥IP54,

vale a dire che non è ammessa formazione di

condensa.

1

I-3

D

GB

F

NL

I

E

Sostituzione unità di controllo del sistema

di sicurezza del forno/della zona forno

1 Togliere la tensione dall’impianto.

2

Rimuovere la FCU dalla guida DIN.

4 5

6 Trasferire i valori dei parametri dalla vecchia FCU

alla nuova FCU.

▷Rimuovere la chip card parametri dalla vecchia

FCU e inserirla nella nuova FCU.

.

ATTENZIONE

Anomalia (messaggio di errore

)! Le FCU vec-

chie e nuove devono avere la stessa configurazione

hardware (vedi denominazione del tipo su targhetta

dati). La chip card parametri non è compatibile con

versioni precedenti. Se la chip card parametri è

stata usata in una FCU con un firmware più recente,

non la si può rimettere in un apparecchio con un

firmware meno recente.

▷

In alternativa i valori dei parametri si possono

leggere dalla vecchia FCU con il software BCSoft

a parte e rileggere poi nella nuova FCU, vedi

pagine 13 (Regolazione) e 25 (Accessori).

7 Far scorrere di nuovo il modulo di potenza.

8 Fissare di nuovo la FCU sulla guida DIN.

9 Inserire nuovamente i morsetti di collegamento.

10 Accendere di nuovo l’impianto, vedi pagina 13

(Messa in servizio).

▷Messaggio di errore : la chip card parametri

della FCU di esecuzione B o più recente è stata

inserita nella FCU di esecuzione A, vedi pagina

15 (Interventi in caso di guasti).

Scelta dei conduttori

▷

Utilizzare conduttori adeguati in ottemperanza

alle disposizioni locali.

▷

Conduttore di segnali e di comandi con morsetti

dotati di collegamento a vite max 2,5mm2, mor-

setti a molla max 1,5mm2.

▷Non posare i conduttori della FCU nella stessa

canalina per cavi con conduttori di convertitori di

frequenza e altri cavi di forte irradiazione.

▷I conduttori di comandi devono soddisfare i re-

quisiti della EN60204-1 cap.12.

▷Evitare interferenze elettriche esterne.

I-4

D

GB

F

NL

I

E

Cablaggio

▷Non invertire fase L1 e neutro a terra N.

▷Non posare fasi diverse di una rete trifase sulle

entrate.

▷Non dare tensione alle uscite.

▷

Un cortocircuito sulle uscite attiva uno dei fusibili

sostituibili.

▷

Cablare le entrate sui morsetti da 1 a4 e44

solo con 24V=.

▷

Alimentazione tensione 24 V=: + su morsetto62,

-su morsetto61.

▷Non cablare con tensione di rete le uscite 24V=

sui morsetti 41 e42.

▷

Non impostare il ripristino da remoto ad inseri-

mento ciclico automatico.

▷

Cablare le entrate del circuito elettrico di sicurez-

za solo mediante contatti (contatti relè).

▷

L’apparecchio dispone di un’uscita per il coman-

do soffiante (morsetto58). Questo contatto uni-

polare può essere caricato con 3 A al massimo.

La corrente di avviamento massima del motore

con soffiante non deve superare il valore di max

6A, limitato a 1s– all’occorrenza applicare un

contattore esterno.

▷

I limitatori sulla catena dei dispositivi di sicurezza

(collegamento di tutti i dispositivi di comando e

di azionamento principali dal punto di vista della

sicurezza e rilevanti ai fini dell’utilizzo dell’appa-

recchiatura, ades. limitatore della temperatura di

sicurezza) devono togliere la tensione al morset-

to46. Se la catena dei dispositivi di sicurezza è

interrotta, sul display lampeggia 50 di segnala-

zione di allarme e a tutte le uscite comandi della

FCU viene tolta la tensione.

▷

Organi di regolazione connessi debbono essere

dotati di circuiti di protezione secondo le indi-

cazioni del costruttore. Il circuito di protezione

impedisce picchi di tensione elevati che possono

causare guasti allaFCU.

▷ Le funzioni dei morsetti 51, 65, 66, 67 e68 di-

pendono dai valori dei parametri:

Morsetto Dipendente dal parametro

51 69

65 70

66 71

67 72

68 73

1 Togliere la tensione dall’impianto.

2 Prima del cablaggio della FCU assicurarsi che la

chip card parametri gialla si trovi nellaFCU.

▷

Per la FCU sono disponibili morsetti a vite o

morsetti a molla:

Morsetto a vite, n° d’ordine: 74923998,

morsetto a molla, n° d’ordine: 74924000.

Cablaggio in base allo schema di collegamento–

vedi pagina6 (Schema di collegamento).

▷Eseguire un buon collegamento del conduttore

di protezione alle unità di controllo bruciatore e

ai bruciatori.

FCU..H1

▷

Utilizzare solo termocoppie doppie di classe1

del tipoK NiCr-Ni, del tipoN NiCrSi-NiSi o del

tipoS Pt10Rh-Pt.

Termocoppia Campo di temperatura

(°C)

Tipo K NiCr-Ni da -40 a 1000

Tipo N NiCrSi-NiSi da -40 a 1000

Tipo S Pt10Rh-Pt da 0 a 1600

▷

Parametro 22 = 1: termocoppia doppia tipoK

NiCr-Ni

▷Parametro 22 = 2: termocoppia doppia tipoN

NiCrSi-NiSi

▷

Parametro 22 = 3: termocoppia doppia tipoS

Pt10Rh-Pt

▷STM:

Parametro 20 = 1: funzionamento ad alta tem-

peratura conSTM. Posizionare la termocoppia

doppia nel punto più freddo del forno, in modo

che si possa accertare con sicurezza un supe-

ramento della temperatura di autoaccensione

(>750°C).

▷STL:

Parametro 20 = 2: controllo temperatura massi-

ma medianteSTL. Posizionare la termocoppia

doppia nel punto più caldo del forno, in modo

che si possa accertare con sicurezza un supe-

ramento della temperatura massima consentita.

▷STL e STM:

Parametro 20 = 3: funzionamento ad alta tem-

peratura conSTM e controllo della temperatura

massima conSTL. Posizionare la termocoppia

doppia nel forno, in modo che si possa accertare

con sicurezza un superamento della temperatura

di autoaccensione (>750°C) e al tempo stes-

so un superamento della temperatura del forno

massima consentita.

FCU..C1

▷

Parametro 51 = 1: controllo di tenuta prima

dell’avvio del forno.

▷Parametro 51 = 2: On, controllo di tenuta dopo

lo spegnimento del forno, dopo un blocco per

guasto o dopo rete On.

▷Parametro 51 = 3: On, controllo di tenuta prima

dell’avvio del forno e dopo il suo spegnimento.

▷Parametro 51 = 4: continuo mediante funzione

proof-of-closure (POC).

I-5

D

GB

F

NL

I

E

Uscita catena dei dispositivi di sicurezza in

caso di maggior fabbisogno di corrente

▷Mediante l’uscita della catena dei dispositivi di

sicurezza (morsetto57) viene fornita alle unità

di controllo bruciatore o alle apparecchiature di

controllo fiamma l’abilitazione sulla sicurezza

tecnica per l’avvio del bruciatore.

▷

Per unità di controllo bruciatore o apparecchiatu-

re di controllo fiamma, di cui l’entrata della catena

dei dispositivi di sicurezza ha un assorbimento

di corrente ≤2mA, è sufficiente la potenza della

FCU (max 0,5A, cosφ=1) per effettuare un

controllo diretto.

▷

Nel caso in cui sia necessaria più corrente in usci-

ta, la si può incrementare con una riproduzione di

contatti mediante due contattori. Dimensionare

il circuito come segue:

61 62

FCU 500

5AT

FS

ASTW/

STB

+ - + -

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47

48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 185 6 7 8 11 123 41 2

L1

N

K1 K2

+24 V DC

k1k1

k2k2

Input BCU/IFD

STW/

STB

3,15AT

F = IN × 0,6

▷

BCU con alimentazione per valvole e tra-

sformatore di accensione mediante catena

dei dispositivi di sicurezza (morsetto5)

N

≤ 2,5 A

N N

N

230 V AC

BCU 4xx

F1

1 2

PE 7 8 119 10 12 13 14 15

24 25 26 2718 19 20

5

50 5130 31 32 33 34 35 36 37 38

6

23

22

21

3 4

1

617 28 29

max. 2 A

253 V max. 2 A

253 V

F3

V1

L1

I

ZV2

▷

Nel caso in cui sia necessaria più corrente in usci-

ta, la si può incrementare con una riproduzione

di contatti mediante tre contattori. Dimensionare

il circuito come segue:

61 62

FCU 500

ASTW/

STB

+ - + -

+24 V

41 42 44 45

65

46

66

47

48

68

53 54 55 56 5749 50 51 52

ϑ

67

13 14 15 16 17

5 6 7 8

11 12

3 41 2

L1

N

K1 K2 K3

k3 k1

k2

k1 k3

k2

Input BCU

Terminal 5 Input BCU

Terminal 22

P

STW/

STB

F = IN × 0,6

I-6

D

GB

F

NL

I

E

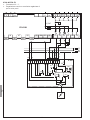

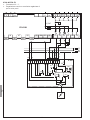

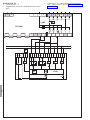

Schema di collegamento

FCU 500

▷Legenda– vedi pagina24 (Legenda).

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

N

0 V

pu

21

4pu

PZL

PZH

LDS

HT

P

90°➔0°

0°➔90°

PZL

PZ

PDZ

+24 V DC

K2 K1

k11

k21

M

67

13 14 15 16 17 1811 123 41 2

+ - + -

5 6 7 8

P69

P72

P70

P71 P73

Output

Ariamin

Aria

Output

STM/

STL

3,15AT

Gas

min

Gas

max

0,6 x IN

IN × 0,6

I-7

D

GB

F

NL

I

E

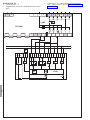

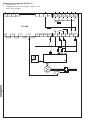

FCU 505

▷Legenda – vedi pagina 24 (Legenda)

61 62

FCU 505

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

N

0 V

pu

21

4pu

PZH

LDS

HT

P

90°➔0°

0°➔90°

PZL

PZ

+24 V DC

K2 K1

k11

k21

M

67

13 14 15 16 17 1811 123 41 2

+ - + -

5 6 7 8

P69

P72

P70

P71 P73

Output

PDZ

PZL

Ariamin

Aria

Output

Gas

min

Gas

max

3,15AT

IN × 0,6

0,6 x IN

STM/STL

I-8

D

GB

F

NL

I

E

IC 20 di FCU..F1

▷Parametro 40 = 1.

▷

Regolazione continua mediante regolatore di

passo a tre punti.

61 62

FCU 500

3,15AT

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

PE

L1

N

3 2 116 67 4812 1115 13

S3 S4

S11 S10

0°

90°

M

IC 20

PE

S1S2

90°➔0°

0°➔90°

STW/

STB

+ - + -

5

678

Output

I-9

D

GB

F

NL

I

E

IC 20 E di FCU..F1

▷Parametro 40 = 1.

▷

Regolazione continua mediante entrata analo-

gica.

61 62

FCU 500

3,15AT

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

20 19 18 3 2 167 4812 11

S3 S4

S 1 0

OUT

0°

➔90°

0°

90°

90°

➔

0°

IC 20..E

S1

S2

517

+ +

IN

OK

RR

PE

A

D

A

D

R

123456

ON

µC

131516

M

PE

L1

N

STW/

STB

+ - + -

5

6 7 8

Output

I-10

D

GB

F

NL

I

E

IC 40 di FCU..F1

▷Parametro 40 = 2.

▷

Regolazione continua mediante entrata analo-

gica.

▷Impostare IC 40 sulla modalità di funzionamen-

to27, vedi Istruzioni d’uso Servomotori IC 20,

IC 40, IC 40S.

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44 45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

90°➔0°

0°➔90°

67

13 14 15 16 17 1811 12

3 41 2

IC 40

PE

19 18 16 15 14 12 11 10 8 7 5 4 2 1

AAC

DDC

M

mA

L

N

22 21 20

R..

STW/

STB

+ - + -

5 6

7 8

Output

3,15AT3.15AT

I-11

D

GB

F

NL

I

E

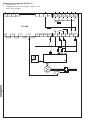

Valvola RBW di FCU..F2

▷Parametro 40 = 3.

Regolazione continua mediante regolatore di passo a tre punti

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

N

M

R B W

90°➔0°

0°➔90°

L1

RBW

COM

HI

LO

AUTO

STW/

STB

+ - + -

5 6 7 8

Output

Regolazione continua mediante entrata analogica

N

M

+ F -

0°➔90°

L1

mA

AD

OUT

+

-

RBW

61 62

FCU 500

5AT

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

COM

HI

LO

AUTO

+ - + -

5 6 7 8

PLC

STW/

STB

I-12

D

GB

F

NL

I

E

Convertitore di frequenza di FCU..F2

▷Parametro 40 = 4.

▷

Regolazione continua mediante soffiante a nu-

mero di giri variabile.

61 62

FCU 500

5AT

FS

A

L1

+24 V

V1 V2 V3

41 42 44

45

65

46

66

47 48

68

53 54 55 56 57 5849 50 51 52

ϑ

LDS

HT

P

67

13 14 15 16 17 1811 12

3 41 2

mA

PDZ

M

L1

DI 3DI 2DI 1

P

0–100%

COM

HI

LO

AUTO

+ - + -

5 6 7 8

Nominale = Reale

STW/

STB

PLC CF

I-13

D

GB

F

NL

I

E

Regolazione

In determinati casi può essere necessario modifi-

care i parametri di default. Per mezzo del software

separato BCSoft e di un adattatore ottico è possibile

modificare alcuni parametri sullaFCU, quali ades. il

tempo di prelavaggio o il comportamento in caso di

spegnimento della fiamma.

▷

Il software e l’adattatore ottico sono forniti come

accessori.

▷

I parametri modificati vengono memorizzati sulla

chip card parametri integrata.

▷

L’impostazione di default è protetta da una pass-

word programmabile.

▷

Se la password è stata modificata, il cliente

finale la può desumere dalla documentazione

dell’impianto oppure richiederla al fornitore

dell’impianto.

Messa in servizio

▷

In corso di funzionamento, un indicatore a 7 seg-

menti indica lo stato del programma:

–– Dispositivo Off

00 Posizione di avviamento/standby

H0 Ritardo di accensione/tempo di pausa min

H1 Attesa di segnale lavaggio FCU forno

H2 Attesa di abilitazione per l’avvio

A Avvicinamento potenza minima

0 Controllo a riposo soffiante

01 Tempo di attesa soffiantetGV

A Avvicinamento potenza massima

1 Interrogazione sicura mancanza aria

P1 Prelavaggio

A Avvicinamento potenza di accensione

Monitoraggio valvole

H7

Ritardo di accensione dell’abilitazione regolatore

H8

Attesa di segnalazione di funzionamento

bruciatore

08 Funzionamento/abilitazione regolatore

P9 Lavaggio

C1 Ventilazione

U I Telecomandato (con OCU)

Trasmissione dati (modalità di programmazione)

X.X. Funzionamento ad alta temperatura

0.0.

(punti lampeggianti) Funzionamento manuale

AVVERTENZA

Pericolo di esplosione! Prima della messa in fun-

zione controllare la tenuta dell’impianto.

Mettere in servizio la FCU solo quando sono garan-

titi un’impostazione dei parametri e un cablaggio

regolamentari e un’elaborazione ineccepibile di tutti

i segnali di entrata e di uscita mediante un con-

trollo del funzionamento e la lettura dei parametri

sull’apparecchio.

1 Mettere in funzione l’impianto.

▷L’indicatore riporta –– .

2 Attivare la FCU premendo il tasto On/Off.

▷L’indicatore riporta 00 .

▷

In caso di indicazione lampeggiante (guasto),

ripristinare la FCU premendo il tasto reset/in-

formazione.

Dare segnale di avvio al morsetto 1.

▷

L’indicatore riporta

H0

. Durante il tempo del ritar-

do di accensione/tempo di pausa min si interroga

la catena dei dispositivi di sicurezza.

▷L’indicatore riporta 01 . Si avvia la soffiante.

▷L’indicatore riporta 1 . Si avvia l’interrogazione

della sicura per mancanza d’aria.

▷L’indicatore riporta P1 . Si avvia il prelavaggio.

▷FCU..C1: parallelamente al prelavaggio entra in

funzione il monitoraggio valvole. Se il monitorag-

gio valvole dura più del prelavaggio, l’indicatore

riporta .

I-14

D

GB

F

NL

I

E

▷

L’indicatore riporta

H7

. Ultimato il prelavaggio

(e terminato il monitoraggio valvole da parte di

FCU..C1) vengono aperte le valvole del tratto di

entrata del gas.

▷

L’indicatore riporta

08

. LaFCU conferisce alle

unità di controllo bruciatore l’abilitazione per

l’avvio dei bruciatori.

Funzionamento ad alta temperatura

La FCU..H1 è dotata di un modulo di temperatura

integrato per il funzionamento ad alta temperatura.

Quando la FCU, mediante le termocoppie doppie

collegate, rileva una temperatura definita dal parame-

tro24, dall’uscita del morsetto18 viene inoltrato un

segnale alle entrate dell’alta temperatura delle unità

di controllo bruciatore. Se le entrate dell’alta tempe-

ratura sono sotto tensione, le fiamme dei bruciatori

non sono più controllate dalle unità di controllo dei

bruciatori stessi.

AVVERTENZA

Pericolo di esplosione! Il funzionamento ad alta

temperatura è consentito solo se la temperatura

nel forno è alta al punto che la miscela gas/aria si

infiamma sicuramente.

La EN746/NFPA86 prevede che, a una tempera-

tura della parete del forno superiore o pari a 750 °C

(1400°F), il controllo fiamma possa essere disin-

serito per mezzo di un dispositivo di controllo della

temperatura esente da errori e corrispondente alle

norme.

Solo a una temperatura superiore o pari a 750°C

(1400°F) si può dare tensione alle entrate dell’alta

temperatura delle unità di controllo bruciatore.

Attenersi alle norme di sicurezza locali in vigore!

▷

In caso di funzionamento ad alta temperatura

compaiono due punti sempre accesi sull’indi-

catore.

▷Il controllo fiamma non è più attivo.

▷

Appena la temperatura del forno scende sotto il

valore definito dal parametro24, al morsetto18

viene tolta la tensione. Le unità di controllo bru-

ciatore continuano a rimanere in funzione con il

controllo fiamma in base alla loro impostazione.

Funzionamento manuale

▷Per la regolazione dell’impianto a forno o per la

ricerca guasti.

▷

In funzionamento manuale la FCU lavora in modo

indipendente dallo stato delle entrate del segnale

di avvio (morsetto1), della ventilazione (morset-

to2) e del ripristino da remoto (morsetto3). Il

funzionamento dell’entrata abilitazione/arresto

di emergenza (morsetto46) rimane inalterato.

▷

La FCU termina il funzionamento manuale per

spegnimento o caduta di tensione.

▷

Parametro 67 = 0: funzionamento manuale a

tempo illimitato. Il forno può continuare a fun-

zionare in manuale in caso di avaria della rego-

lazione o del bus.

▷

Parametro 67 = 1: la FCU si arresta 5minuti dopo

l’ultima volta che si è premuto il tasto reset/infor-

mazione del funzionamento manuale. Va in po-

sizione di avviamento/standby (indicazione 00 ).

1 Mettere in funzione la FCU tenendo premuto il

tasto reset/informazione. Premere il tasto reset/

informazione fino a quando sull’indicatore lam-

peggiano due punti.

▷

Se si preme il tasto reset/informazione, viene

visualizzata la fase in atto nel funzionamento

manuale. Dopo aver premuto il tasto per 1 s si

passa al livello successivo. La FCU avvia l’ese-

cuzione del programma fino all’indicazione 08 .

FCU..F1 con IC 20

▷

Dopo l’abilitazione del regolatore (indicazio-

ne

0.8.

) si può spostare il servomotore IC20 a

piacere su posizione Aperto o Chiuso.

2 Premere il tasto reset/informazione.

▷

Finché il tasto rimane premuto, il servomotore

continua ad aprirsi fino alla potenza massima.

▷L’indicatore riporta A.1. con punti lampeggianti.

▷

Dopo il rilascio del tasto, la valvola a farfalla si

arresta nella posizione in cui si trova.

Premere di nuovo il tasto reset/informazione.

▷

Finché il tasto rimane premuto, il servomotore

continua a chiudersi fino alla potenza minima.

▷L’indicatore riporta A.0. con punti lampeggianti.

▷

Dopo il rilascio del tasto e l’ulteriore pressione

si verifica, ogni volta, un cambio di direzione.

Ogni volta che la valvola a farfalla raggiunge la

posizione finale, i punti si spengono.

FCU 500..F1 con IC 40, FCU 500..F2 con RBW

o convertitore di frequenza

▷

Dopo l’abilitazione del regolatore (indicazione di

stato

0.8.

) si possono raggiungere in modo binario

le posizioni tra potenza minima e massima.

I-15

D

GB

F

NL

I

E

Interventi in caso di guasti

PERICOLO

Corrente: pericolo di morte! Togliere la tensione

dalle linee elettriche prima di intervenire sulle parti

collegate alla corrente!

In caso di guasti deve intervenire soltanto personale

specializzato e autorizzato.

▷

Eliminare i guasti attenendosi esclusivamente ai

provvedimenti descritti qui di seguito.

▷Se la FCU non reagisce, nonostante siano stati

eliminati tutti i difetti: smontare l’apparecchio e

inviarlo al costruttore per una verifica.

▷I guasti interni del dispositivo si possono confer-

mare solo con il tasto reset/informazione della

FCU.

▷

In caso di messaggio di allarme è comunque

possibile l’utilizzo della FCU dalle entrate co-

mandi.

▷

Nella parametrizzazione della funzione Blocco

per guasto, si richiede la conferma di un errore

mediante azionamento del tasto reset/informa-

zione.

▷Nella parametrizzazione della funzione Disinseri-

mento di sicurezza non si ha alcuna segnalazione

dal contatto di segnalazione guasto. Appena

l’errore si risolve, la segnalazione di guasto scom-

pare dal display. L’errore non deve essere con-

fermato con il tasto reset/informazione.

? Guasti

! Causa

• Rimedio

? L’indicatore a 7 segmenti non si accende.

! Tensione di rete assente.

• Controllare il cablaggio, dare tensione di rete

(vedi targhetta dati).

1 0

? L’indicatore lampeggia e riporta 10 .

! Il comando dell’entrata per il ripristino da remoto

non è corretto.

! Ripristino da remoto troppo frequente. Si è ef-

fettuato un ripristino da remoto automatico o

manuale per oltre 5× in 15minuti.

! Guasto consequenziale a un’altra anomalia pre-

cedente per la quale non si è eliminata la causa

effettiva.

• Prestare attenzione alle segnalazioni di guasto

precedenti.

• Eliminare la causa.

▷

La causa non si elimina effettuando ripetutamen-

te il ripristino dopo un blocco per la presenza

di un guasto.

• Controllare che il ripristino da remoto sia confor-

me alle norme (EN 746 consente solo un ripristino

sotto controllo) ed eventualmente adeguarlo.

▷

Ripristinare la FCU solo manualmente e sotto

controllo.

• Premere il tasto reset/informazione sullaFCU.

2 0

? L’indicatore lampeggia e riporta 20 .

! L’uscita del morsetto56 viene messa sotto ten-

sione.

• Controllare il cablaggio e assicurarsi che l’ap-

parecchio non venga messo sotto tensione con

polarità invertita.

! Presenza di un difetto interno nel modulo di po-

tenza.

• Sostituire il modulo di potenza.

2 1

? L’indicatore lampeggia e riporta 21 .

! Le entrate 51 e52 sono comandate in contem-

poranea.

• Controllare l’entrata51.

▷L’entrata 51 può essere comandata solo a val-

vola aperta.

• Controllare l’entrata52.

▷L’entrata 52 può essere comandata solo se la

valvola si trova in posizione di accensione.

2 2

? L’indicatore lampeggia e riporta 22 .

! La valvola IC20 è stata cablata in modo errato.

• Controllare il cablaggio. Cablare le uscite e le

entrate dei morsetti di collegamento 52–55 in

base allo schema di collegamento– vedi pagi-

na9 (IC 20 E di FCU..F1).

! Presenza di un difetto interno nel modulo di po-

tenza.

• Sostituire il modulo di potenza.

2 3

? L’indicatore lampeggia e riporta 23 .

! La posizione della valvola non viene comunicata

costantemente allaFCU.

• Controllare il cablaggio e assicurarsi che la po-

sizione Potenza max/Potenza di accensione/

Chiuso della valvola a farfalla venga sempre

comunicata mediante il morsetto 52.

I-16

D

GB

F

NL

I

E

2 4

? L’indicatore lampeggia e riporta 24 .

! Comando difettoso da parte del BUS. Richieste

per “Aprire” e “Chiudere” inserite contempora-

neamente.

• Assicurarsi che “Aprire” e “Chiudere” non siano

richiesti contemporaneamente.

3 0

? L’indicatore lampeggia e riporta 30 .

! Eccessiva variazione di dati nell’ambito dei pa-

rametri regolabili dellaFCU.

• Riportare i parametri al valore originario con il

software BCSoft.

• Identificare le cause dell’anomalia, per evitare

che si ripeta.

• Verificare che i conduttori siano posati a regola

d’arte– vedi pagina3 (Scelta dei conduttori).

• Se i rimedi descritti non risultano più di aiuto,

smontare l’apparecchio e inviarlo al costruttore

per una verifica.

3 1

? L’indicatore lampeggia e riporta 31 .

! Eccessiva variazione di dati nell’ambito dei pa-

rametri regolabili dellaFCU.

• Riportare i parametri al valore originario con il

software BCSoft.

• Identificare le cause dell’anomalia, per evitare

che si ripeta.

• Verificare che i conduttori siano posati a regola

d’arte– vedi pagina3 (Scelta dei conduttori).

• Se i rimedi descritti non risultano più di aiuto,

smontare l’apparecchio e inviarlo al costruttore

per una verifica.

3 2

? L’indicatore lampeggia e riporta 32 .

! Tensione di alimentazione insufficiente o ecces-

siva.

• Far funzionare la FCU nel campo di tensione

di rete indicato (tensione di rete +10/-15%,

50/60Hz).

! Presenza di un difetto interno dell’apparecchio.

• Smontare l’apparecchio e inviarlo al costruttore

per una verifica.

3 3

? L’indicatore lampeggia e riporta 33 .

! Impostazione parametri errata.

• Verificare l’impostazione dei parametri con

BCSoft.

! Presenza di un difetto interno dell’apparecchio.

• Smontare l’apparecchio e inviarlo al costruttore

per una verifica.

3 6

? L’indicatore lampeggia e riporta 36 .

! Presenza di un difetto interno dell’apparecchio.

• Smontare l’apparecchio e inviarlo al costruttore

per una verifica.

3 7

? L’indicatore lampeggia e riporta 37 .

! Conferma scorretta dei contattori.

• Verificare il comando del morsetto 68– vedi pagi-

na5 (Uscita catena dei dispositivi di sicurezza

in caso di maggior fabbisogno di corrente).

• Controllare l’impostazione del parametro73.

3 8

? L’indicatore lampeggia e riporta 38 .

! Interruzione del segnale sull’entrata “conferma

soffiante” (morsetto44).

• Verificare il comando del morsetto44.

• Verificare l’impostazione del parametro31.

4 0

? L’indicatore lampeggia e riporta 40 .

! La valvola elettromagnetica gas V1 non è a te-

nuta.

• Controllare la valvola elettromagnetica gas V1.

! Il pressostato gas DGpu/2 (DGpu¾) per il con-

trollo di tenuta non è impostato correttamente.

• Controllare la pressione di entrata.

• Impostare DGp

u

/2 (DGp

u

¾) sulla pressione di

entrata corretta.

• Controllare il cablaggio.

! La pressione di prova tra V1 eV2 non viene

ridotta.

• Controllare l’installazione.

! Il tempo di verifica è troppo lungo.

• Modificare il parametro56 (tempo di misurazione)

con BCSoft.

I-17

D

GB

F

NL

I

E

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

4 1

? L’indicatore lampeggia e riporta 41 .

! La valvola elettromagnetica gas V2 o V3 non è

a tenuta.

• Controllare la valvola elettromagnetica gas V2/

V3.

! Il pressostato gas DGpu/2 (DGpu¾) per il con-

trollo di tenuta non è impostato correttamente.

• Controllare la pressione di entrata.

• Impostare DGp

u

/2 (DGp

u

¾) sulla pressione di

entrata corretta.

• Controllare il cablaggio.

! Il tempo di verifica è troppo lungo.

• Modificare il parametro56 (tempo di misurazione)

con BCSoft.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

4 2

? L’indicatore lampeggia e riporta 42 .

! Il volume di prova Vp2 non è a tenuta.

! La valvola elettromagnetica gasV3, una delle

valvole sul lato bruciatore oppure la tubazione

non è a tenuta.

• Verificare le valvole elettromagnetiche gas e la

tubazione.

! Il pressostato gas DGp

u

/2 (DGp

u

¾) non è im-

postato correttamente.

• Controllare la pressione di entrata.

• Impostare DGp

u

/2 (DGp

u

¾) sulla pressione di

entrata corretta.

• Verificare il comando del morsetto45(65).

! Il tempo di verifica V

p1

+V

p2

impostato è troppo

lungo.

• Modificare il tempo di verifica con il parametro57.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

4 4

? L’indicatore lampeggia e riporta 44 .

! La FCU non è riuscita a riempire il volume di

prova (Vp1 oVp2).

! La FCU non è riuscita a ridurre la pressione con

Vp1 oVp2.

• Cablaggio errato delle valvole comandate.

• Verificare il comando delle valvole.

• Cablaggio errato dei pressostati.

• Verificare il comando del morsetto46(65).

4 5

? L’indicatore lampeggia e riporta 45 .

! Il comando delle valvole non è corretto.

! Scambio nel collegamento delle valvole.

• Verificare il cablaggio delle valvole.

5 0

? L’indicatore lampeggia e riporta 50 .

! Interruzione del segnale sull’entrata “abilitazione/

arresto di emergenza” (morsetto46).

• Verificare il comando del morsetto46.

• Verificare l’impostazione del parametro10.

5 1

? L’indicatore lampeggia e riporta 51 .

! Cortocircuito su una delle uscite del circuito elet-

trico di sicurezza.

• Controllare il cablaggio.

• Controllare il fusibile a filo sottileF1 (3,15A, ad

azione ritardata,H).

▷Il fusibile a filo sottile può essere tolto dopo aver

smontato il modulo di potenza, vedi pagina 21

(Sostituzione del fusibile).

• Infine verificare l’elaborazione ineccepibile di tutti

i segnali di entrata e di uscita.

! Presenza di un difetto interno nel modulo di po-

tenza.

• Sostituire il modulo di potenza.

5 2

? L’indicatore lampeggia e riporta 52 .

! La FCU viene ripristinata continuamente.

• Verificare il comando del morsetto3.

• Dare tensione per ca. 1s al morsetto3 solo per

il ripristino.

6 0

? L’indicatore lampeggia e riporta 60 .

! Il limitatore della temperatura di sicurezza (STL)

ha accertato una sovratemperatura.

• Verificare la regolazione della temperatura.

• Verificare il cablaggio dei morsetti 5, 6, 7 e8.

! La termocoppia doppia è guasta.

• Sostituire la termocoppia doppia.

I-18

D

GB

F

NL

I

E

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare laFCU e inviarla al

costruttore per una verifica.

6 2

? L’indicatore lampeggia e riporta 62.

! Con la termocoppia sui morsetti 5 e 6 è stata

accertata un’interruzione di linea.

• Controllare il cablaggio dei morsetti 5 e6.

• Sostituire la termocoppia doppia.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare laFCU e inviarla al

costruttore per una verifica.

6 3

? L’indicatore lampeggia e riporta 63.

! Con la termocoppia sui morsetti 7 e 8 è stata

accertata un’interruzione di linea.

• Controllare il cablaggio dei morsetti 7 e8.

• Sostituire la termocoppia doppia.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare laFCU e inviarla al

costruttore per una verifica.

6 4

? L’indicatore lampeggia e riporta

64

.

! Con la termocoppia sui morsetti 5 e6 è stato

accertato un funzionamento anomalo (cortocir-

cuito sonda).

• Controllare il cablaggio dei morsetti 5 e6.

• Sostituire la termocoppia doppia.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare laFCU e inviarla al

costruttore per una verifica.

6 5

? L’indicatore lampeggia e riporta 65.

! Con la termocoppia sui morsetti 7 e8 è stato

accertato un funzionamento anomalo (cortocir-

cuito sonda).

• Controllare il cablaggio dei morsetti 7 e8.

• Sostituire la termocoppia doppia.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare laFCU e inviarla al

costruttore per una verifica.

6 6

? L’indicatore lampeggia e riporta 66.

! Superato il valore limite della differenza di tempe-

ratura, impostata mediante il parametro23, tra le

termocoppie dei morsetti 5,6 e dei morsetti7,8.

• Verificare il parametro23 e impostarlo corretta-

mente.

• Sostituire la termocoppia doppia.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare laFCU e inviarla al

costruttore per una verifica.

6 7

? L’indicatore lampeggia e riporta 67.

! Le termocoppie esulano dal campo di tempe

-

rature ammesse.

• Utilizzare termocoppie doppie di classe1 del

tipoK NiCr-Ni, del tipoN NiCrSi-NiSi o del tipoS

Pt10Rh-Pt:

Termocoppia Campo di temperatura

(°C)

Tipo K NiCr-Ni da -40 a 1000

Tipo N NiCrSi-NiSi da -40 a 1000

Tipo S Pt10Rh-Pt da 0 a 1600

7 0

? L’indicatore lampeggia e riporta 70 .

! Dalle unità di controllo bruciatore collegate non

arriva alcun messaggio “raggiunta posizione di

funzionamento (bruciatore avviato)” nel lasso di

tempo definito dal parametro47.

• Verificare il comando dell’entrata “conferma fun-

zionamento” (morsetto4).

• Verificare l’impostazione del parametro47.

7 2

? L’indicatore lampeggia e riporta 72 .

! Le unità di controllo bruciatore collegate non

sono pronte per l’uso.

• Verificare il comando del morsetto67.

• Verificare l’impostazione del parametro72.

9 0

? L’indicatore lampeggia e riporta 90 .

! Guasto interno del modulo di temperatura.

• Mandare in cortocircuito le due termocoppie

collegate.

I-19

D

GB

F

NL

I

E

• Premere il tasto reset/informazione sulla FCU.

! Se l’indicatore continua a lampeggiare e a ri-

portare 90, è presente un guasto interno del

dispositivo.

• Smontare l’apparecchio e inviarlo al costruttore

per una verifica.

8 9 9 4 9 5 9 6

9 7 9 8 9 9

? L’indicatore lampeggia e riporta

89

,

94

,

95

,

96 , 97 , 98 o 99 .

! Errore di sistema– la FCU ha effettuato un disin-

serimento di sicurezza. La causa può essere un

difetto dell’apparecchio o un eccessivo influsso

CEM.

• Verificare che il conduttore di accensione sia

posato a regola d’arte– vedi pagina 3 (Scelta

dei conduttori).

• Verificare che si siano osservate le direttive CEM

in vigore per l’impianto– in particolare su impianti

con convertitori di frequenza– vedi pagina3

(Scelta dei conduttori).

• Ripristinare l’apparecchio.

• Staccare dalla rete elettrica l’unità di controllo del

sistema di sicurezza del forno– e riaccenderla.

• Controllare tensione di rete e frequenza.

• Se i provvedimenti sopra elencati non sono di

aiuto, probabilmente si tratta di un difetto interno

dell’hardware– smontare l’apparecchio e inviarlo

al costruttore per una verifica.

0

? L’indicatore lampeggia e riporta 0.

! Il controllo a riposo del pressostato aria è fallito.

• Controllare il funzionamento del pressostato aria.

Con il controllo aria attivato non deve rimanere

alcun segnale high all’entrata del controllo aria

(morsetto47) prima dell’attivazione del ventilatore.

1

? L’indicatore lampeggia e riporta 1.

! Il controllo dell’operatività del pressostato aria è

fallito. In funzione della parametrizzazione dell’en-

trata 47 o 48 (P15 e P35), il controllo aria non si

è attivato dopo l’avvio del ventilatore.

• Controllare il cablaggio del controllo aria.

• Controllare l’impostazione del punto d’intervento

del pressostato aria.

• Controllare il funzionamento del ventilatore.

P

? L’indicatore lampeggia e riporta P.

! Il segnale di entrata (morsetto48) del pressostato

aria è caduto durante il prelavaggio.

• Controllare l’alimentazione dell’aria durante il

lavaggio.

• Controllare il cablaggio elettrico del pressostato

aria.

• Verificare il comando del morsetto48.

• Controllare l’impostazione del punto d’intervento

del pressostato aria.

X

? L’indicatore lampeggia e riporta X.

! Il segnale di entrata del pressostato aria è caduto

durante l’avvio/il funzionamento in faseX.

! Caduta dell’alimentazione dell’aria in faseX.

• Controllare l’alimentazione dell’aria.

• Controllare l’impostazione del punto d’intervento

del pressostato aria.

X

? L’indicatore lampeggia e riporta X .

! Il segnale ai fini del controllo per pressione del

gasmax (morsetto50) è caduto in fase X.

• Controllare il cablaggio.

• Controllare la pressione del gas.

X

? L’indicatore lampeggia e riporta X .

! Il segnale ai fini del controllo per pressione del

gasmin (morsetto49) è caduto in fase X.

• Controllare il cablaggio.

• Controllare la pressione del gas.

A

? L’indicatore lampeggia e riporta A .

! Manca il messaggio “posizione Chiuso” del ser-

vomotore.

• Controllare la valvola dell’aria e il funzionamento

dei fine corsa nel servomotore.

• Controllare il cablaggio.

• Controllare il servomotore.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

I-20

D

GB

F

NL

I

E

A

? L’indicatore lampeggia e riporta A .

! Manca il messaggio “posizione Aperto” del ser-

vomotore.

• Controllare la valvola dell’aria e il funzionamento

dei fine corsa nel servomotore.

• Controllare il cablaggio.

• Controllare il servomotore.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

A

? L’indicatore lampeggia e riporta A .

! Manca il messaggio “posizione Accensione” del

servomotore.

• Controllare la valvola dell’aria e il funzionamento

dei fine corsa nel servomotore.

• Controllare il cablaggio.

• Controllare il servomotore.

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

E

? L’indicatore lampeggia e riporta E .

! La comunicazione interna con il modulo bus è

disturbata.

• Gli organi di regolazione connessi debbono es-

sere dotati di circuiti di protezione secondo le

indicazioni del costruttore.

▷

Il tal modo si impediscono picchi di tensione

elevati che possono causare guasti allaFCU.

• Utilizzare pipette per elettrodi schermate (1kΩ).

• Se con questi provvedimenti non si riesce a eli-

minare il difetto, smontare l’apparecchio e inviarlo

al costruttore per una verifica.

! Il modulo bus è guasto.

• Sostituire il modulo bus.

? L’indicatore lampeggia e riporta .

! Chip card parametri (PCC) errata o difettosa.

• Utilizzare solo la chip card parametri predisposta.

• Sostituire la chip card parametri difettosa.

1

? L’indicatore lampeggia e riporta 1 .

! Durante lo standby manca il segnale di entrata

del fine corsa.

• Controllare il cablaggio.

▷

Si deve dare tensione allaFCU se la valvola è

chiusa e non si deve dare tensione allaFCU se

la valvola è aperta.

• Controllare il perfetto funzionamento di fine corsa

e valvola, sostituire la valvola, se difettosa.

8

? L’indicatore lampeggia e riporta 8 .

! La FCU non riceve l’informazione che il contatto

di fine corsa è ancora aperto.

• Controllare il cablaggio.

• Durante l’avvio si deve dare tensione allaFCU se

la valvola è chiusa e non si deve dare tensione

allaFCU se la valvola è aperta.

• Controllare il perfetto funzionamento di fine corsa

e valvola, sostituire la valvola, se difettosa.

0

? L’indicatore lampeggia e riporta 0 .

! BCU attende il collegamento con PLC.

• Controllare se il PLC è acceso.

• Controllare il cablaggio di rete.

• Verificare la programmazione del PLC.

• Controllare se nel programma del PLC sono

inseriti il nome dell’apparecchio e l’indirizzoIP

corretti per laFCU.

1

? L’indicatore lampeggia e riporta 1 .

! Sul modulo bus è impostato un indirizzo non

valido.

• Adattare l’indirizzo del modulo bus con gli inter-

ruttori a codice all’indirizzo indicato nella pro-

grammazione delPLC.

• Controllare se l’indirizzo del modulo bus si trova

nel campo indirizzo ammesso (da001 aFEF).

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

Kromschroder FCU 500, FCU 505 Istruzioni per l'uso

- Tipo

- Istruzioni per l'uso

Documenti correlati

-

Kromschroder BCU 570 Istruzioni per l'uso

Kromschroder BCU 570 Istruzioni per l'uso

-

Kromschroder BCU 4xx Istruzioni per l'uso

Kromschroder BCU 4xx Istruzioni per l'uso

-

Kromschroder BCM 400..B1 PROFIBUS Istruzioni per l'uso

Kromschroder BCM 400..B1 PROFIBUS Istruzioni per l'uso

-

Kromschroder BCM 500 Istruzioni per l'uso

Kromschroder BCM 500 Istruzioni per l'uso

-

Kromschroder TC 410 Istruzioni per l'uso

Kromschroder TC 410 Istruzioni per l'uso

-

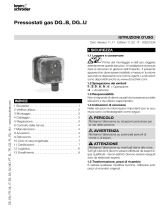

Kromschroder DG..B, DG..U Istruzioni per l'uso

Kromschroder DG..B, DG..U Istruzioni per l'uso

-

Kromschroder UVC 1 Istruzioni per l'uso

Kromschroder UVC 1 Istruzioni per l'uso

-

Kromschroder OCU Istruzioni per l'uso

Kromschroder OCU Istruzioni per l'uso

-

Kromschroder FDU 510, FDU 520 Istruzioni per l'uso

Kromschroder FDU 510, FDU 520 Istruzioni per l'uso

-

Kromschroder IFD 244, IFD 258 Istruzioni per l'uso

Kromschroder IFD 244, IFD 258 Istruzioni per l'uso

Altri documenti

-

Rosemount TankRadar Rex Manuale del proprietario

-

Rosemount TankRadar Rex Manuale del proprietario

-

LG HN1600MB Manuale utente

-

LG ARNH04GK2A2 Manuale del proprietario

-

LG HN1636 Manuale utente

-

LG HN1639 Manuale utente

-

LG HM123M Manuale del proprietario

-

LG HU051MR Manuale del proprietario

-

LG HM093MR Manuale utente