Parti di ricambio e schema elettrico

Spare parts and electrical schematic

Ersatzteile und Schaltplan

Pièces détachées et schéma électrique

Partes de repuesto y esquema eléctrico

Partes sobressalentes e esquema eléctrico

Varaosat ja sähkökaavio

15/10/2020

3300104/B

IT MANUALE DI ISTRUZIONE PER IMPIANTO DI TAGLIO AL PLASMA PAG. 3

EN NSTRUCTION MANUAL FOR PLASMA CUTTING SYSTEM PAGE 45

Pagg. Sid.: 85 ÷ 111

2

CEBORA S.p.A - Via Andrea Costa, 24 -

40057 Cadriano di Granarolo - BOLOGNA - Italy

Tel. +39.051.765.000 - Fax. +39.051.765.222

www.cebora.it - e-mail: [email protected]

IT L'USO DI CONSUMABILI NON ORIGINALI CEBORA FA AUTOMATICAMENTE DECADERE OGNI

GARANZIA E/O RESPONSABILITÀ SU GENERATORI E TORCE PER IL TAGLIO AL PLASMA.

EN THE USE OF NON-GENUINE CEBORA CONSUMABLES AUTOMATICALLY VOIDS ANY

WARRANTY AND/OR RESPONSIBILITY ON PLASMA CUTTING POWER SOURCES AND TORCHES

DE DIE GARANTIE UND/ODER HAFTUNG FÜR DIE STROMQUELLEN UND BRENNER ZUM

PLASMASCHNEIDEN VERFÄLLT AUTOMATISCH, WENN ANDERE ALS DIE ORIGINAL-

VERBRAUCHSTEILE VON CEBORA VERWENDET WERDEN.

FR L'UTILISATION DE CONSOMMABLES NON ORIGINAUX CEBORA REND AUTOMATIQUEMENT

CADUQUE TOUTE GARANTIE ET/OU RESPONSABILITÉ CONCERNANT LES GÉNÉRATEURS

ET LES TORCHES POUR LE DÉCOUPAGE PLASMA

ES EL USO DE CONSUMIBLES NO ORIGINALES CEBORA DETERMINA AUTOMÁTICAMENTE LA

INVALIDACIÓN DE TODA GARANTÍA Y/O RESPONSABILIDAD RESPECTO DE GENERADORES

Y ANTORCHAS PARA EL CORTE POR PLASMA.

PT O USO DE CONSUMÍVEIS NÃO ORIGINAIS CEBORA ANULA AUTOMATICAMENTE QUALQUER

GARANTIA E/OU RESPONSABILIDADE DO FABRICANTE NOS GERADORES E MAÇARICOS DE

CORTE COM PLASMA.

FI EI-ALKUPERÄISTEN KULUTUSOSIEN KÄYTÖN SEURAUKSENA CEBORA MITÄTÖI AUTO-

MAATTISESTI KAIKKI TAKUUT JA/TAI VAPAUTUU KAIKESTA VASTUUSTA VIRTALÄHTEIDEN

JA PLASMALEIKKAUSPOLTINTEN OSALTA.

DA BRUG AF FORBRUGSMATERIALER, SOM IKKE ER FREMSTILLET AF CEBORA, MEDFØRER

AUTOMATISK BORTFALD AF ENHVER FORM FOR GARANTI OG/ELLER ANSVAR VEDRØREN-

DE STRØMKILDER OG SVEJSESLANGER TIL PLASMASKÆRING.

NL DOOR HET GEBRUIK VAN CONSUMPTIEMATERIAAL DAT NIET DOOR CEBORA GELEVERD

WORDT, VERVALT AUTOMATISCH ELKE GARANTIE EN/OF AANSPRAKELIJKHEID VOOR

GENERATOREN EN PLASMA SNIJTOORTSEN.

SV VID ANVÄNDNING AV FÖRBRUKNINGSDELAR SOM INTE ÄR CEBORA ORIGINALDELAR BORT-

FALLER GARANTIN AUTOMATISKT OCH/ELLER TILLVERKAREN AVSÄGER SIG ALLT ANSVAR

FÖR GENERATORER OCH SLANGPAKET FÖR PLASMASKÄRNING.

PL UŻYCIE CZĘŚCI EKSPLOATACYJNYCH INNYCH NIŻ ORYGINALNE DOSTARCZANE PRZEZ

CEBORA UNIEWAŻNIA GWARANCJĘ ORAZ ZNOSI ODPOWIEDZIALNOŚĆ PRODUCENTA ZA

AGREGATY PLAZMOWE ORAZ PALNIKI DO CIĘCIA PLAZMOWEGO.

EL H ΧΡΉΣΉ ΜΉ ΑΥΘΕΝΤΙΚΏΝ ΑΝΑΛΏΣΙΜΏΝ CEBORA ΑΚΥΡΏΝΕΙ ΑΥΤΌΜΑΤΑ ΤΉΝ ΌΠΌΙΑΔΉΠΌ-

ΤΕ ΠΑΡΕΧΌΜΕΝΉ ΕΓΓΥΉΣΉ Ή/ΚΑΙ ΕΥΘΥΝΉ ΕΠΙ ΤΏΝ ΓΕΝΝΉΤΡΙΏΝ ΚΑΙ ΤΏΝ ΦΑΚΏΝ ΚΌΠΉΣ

ΜΕ ΠΛΑΣΜΑ.

3

SOMMARIO

1 PRECAUZIONI DI SICUREZZA ......................... 4

1.1 Targa delle avverTenze ........................................... 4

2 DATI TECNICI ...................................................... 5

2.1 descrizione generale dell’impianTo ........................... 5

2.2 generaTore plasma ................................................. 6

2.2.1 Generatore Plasma Prof 166 HQC - Art. 948 ................6

2.2.2 Generatore Plasma Prof 255 HQC - Art. 949 .................7

2.3 gas console .......................................................... 8

2.3.1 Gas console manuale PGC-3 - PGC-2 - Art. 470 ..........8

2.3.2 Gas console automatica APGC - Art. 466 .....................9

2.3.3 Gas console manuale PGC-D - Art 480 .......................10

2.4 console valvole pvc - arT. 469 ...........................11

2.5 UniTà di accensione Hv19-1 - arT. 464 ...................11

2.6 UniTà di accensione – console valvole Hv19-pvc

roboT - arT. 462 .................................................. 12

2.7 UniTà di accensione – console valvole Hv19-pvc

cnc - arT.459 ..................................................... 13

2.8 Torcia cp450g - arT. 1223-1224-1225 .................14

2.9 WaTer console - arT. 485 ......................................14

2.10 gas console pgc-H2 - arT.487 ............................14

2.11 inTerfaccia HQc ToUcH – arT.460.01 ..................... 15

3 INSTALLAZIONE .............................................. 15

3.1 disimballo e assemblaggio ..................................... 15

3.2 collegamenTo del generaTore. ............................. 15

3.2.1 Collegamento al pantografo CNC ................................18

3.2.2 Segnali digitali da controllo pantografo a generatore. 19

3.2.3 Segnali digitali da generatore a controllo pantografo. 20

3.2.4 Segnali analogici da generatore a controllo panto-

grafo. .............................................................................20

3.2.5 Segnale di arresto di emergenza per generatore ........21

3.3 collegamenTo della gas console........................... 22

3.3.1 Gas console manuale PGC-3 e PGC-2 ....................... 22

3.3.2 Gas console manuale PCG-D ..................................... 22

3.3.3 Gas console automatica APGC....................................23

3.3.4 Nota sul collegamento dei gas .....................................23

3.4 collegamenTo della Torcia cp450g .................... 23

3.4.1 Applicazioni su pantografo ...........................................23

3.4.2 Applicazioni su robot ....................................................24

3.5 reQUisiTi del liQUido refrigeranTe .......................... 24

4 IMPIEGO ............................................................. 25

4.1 descrizione dei pannelli dei generaTori ................... 25

4.2 descrizione del pannello della gas console manUa-

le e sUo impiego .................................................... 25

4.2.1 Preparazione ed esecuzione del taglio (CUT) ..............28

4.2.2 Preparazione ed esecuzione della marcatura (MARK) 28

4.2.3 Esecuzione del test di tenuta gas (TEST) ................... 29

4.2.4 Funzioni aggiuntive (Seconde funzioni) ....................... 29

4.2.4.1 Preparazione ed esecuzione della Marcatura Spot

(SPOT MARK) ..................................................... 29

4.2.4.2 Gestione della corrente negli angoli del pezzo in

lavorazione (CORNER) ....................................... 29

4.2.4.3 Gestione del tempo di raffreddamento della torcia

a ne taglio ........................................................ 30

4.2.4.4 Visualizzazione portata e temperatura del liquido

refrigerante (H2O) ............................................... 30

4.2.4.5 Esecuzione del taglio su lamiere forate o grigliati

(SR) ......................................................................31

4.2.4.6 Regolazione ne della corrente a distanza (RRI) 31

4.3 descrizione del pannello della gas console manUa-

le pgc-d e sUo impiego ....................................... 31

4.3.1 Setup dell’impianto .......................................................31

4.3.2 Preparazione ed esecuzione del taglio (CUT) ............. 33

4.3.3 Preparazione ed esecuzione della bulinatura (SPOT) 33

4.3.4 Preparazione ed esecuzione della marcatura (MARK) 34

4.4 descrizione del pannello della gas console aUTo-

maTica .................................................................. 35

4.5 codici di errore .................................................... 36

4.6 QUaliTà del Taglio.................................................. 38

4.7 manUTenzione dell'impianTo .................................... 39

5 APPENDICE ....................................................... 40

5.1 KiT opzionale (arT. 425) per la connessione al pan-

Tografo ............................................................... 40

5.2 scHema di messa a Terra dell’impianTo (fig. 24) ........41

5.3 misUra dei livelli di pressione sonora .................... 42

4

MANUALE DI ISTRUZIONE PER IMPIANTO DI TAGLIO AL PLASMA

IMPORTANTE: PRIMA DELLA MESSA IN OPERA DEL-

L’APPARECCHIO LEGGERE IL CONTENUTO DI QUESTO

MANUALE E CONSERVARLO, PER TUTTA LA VITA OPE-

RATIVA, IN UN LUOGO NOTO AGLI INTERESSATI.

QUESTO APPARECCHIO DEVE ESSERE UTILIZZATO

ESCLUSIVAMENTE PER OPERAZIONI DI SALDATURA.

1 PRECAUZIONI DI SICUREZZA

LA SALDATURA ED IL TAGLIO AD ARCO

POSSONO ESSERE NOCIVI PER VOI E PER

GLI ALTRI, pertanto l’utilizzatore deve essere istruito

contro i rischi, di seguito riassunti, derivanti dalle opera-

zioni di saldatura. Per informazioni più dettagliate richie-

dere il manuale cod.3300758

RUMORE.

Questo apparecchio non produce di per se rumo-

ri eccedenti gli 80dB. Il procedimento di taglio

plasma/saldatura può produrre livelli di rumore

superiori a tale limite; pertanto, gli utilizzatori dovranno

mettere in atto le precauzioni previste dalla legge.

CAMPI ELETTROMAGNETICI- Possono essere dannosi.

· La corrente elettrica che attraversa qualsi-

asi conduttore produce dei campi elettro-

magnetici (EMF). La corrente di saldatura o

di taglio genera campi elettromagnetici at-

torno ai cavi e ai generatori.

· I campi magnetici derivanti da correnti elevate possono

incidere sul funzionamento di pacemaker. I portatori di

apparecchiature elettroniche vitali (pacemaker) devono

consultare il medico prima di avvicinarsi alle operazioni

di saldatura ad arco, di taglio, scriccatura o di saldatura

a punti.

· L’ esposizione ai campi elettromagnetici della saldatura

o del taglio potrebbe avere effetti sconosciuti sulla salute.

Ogni operatore, per ridurre i rischi derivanti dall’ esposi-

zione ai campi elettromagnetici, deve attenersi alle se-

guenti procedure:

- Fare in modo che il cavo di massa e della pinza por-

taelettrodo o della torcia rimangano afancati. Se

possibile, ssarli assieme con del nastro.

- Non avvolgere i cavi di massa e della pinza porta

elettrodo o della torcia attorno al corpo.

- Non stare mai tra il cavo di massa e quello della

pinza portaelettrodo o della torcia. Se il cavo di

massa si trova sulla destra dell’operatore anche

quello della pinza portaelettrodo o della torcia deve

stare da quella parte.

- Collegare il cavo di massa al pezzo in lavorazione

più vicino possibile alla zona di saldatura o di taglio.

- Non lavorare vicino al generatore.

ESPLOSIONI.

· Non saldare in prossimità di recipienti a pressio-

ne o in presenza di polveri, gas o vapori esplosivi.

· Maneggiare con cura le bombole ed i regolatori

di pressione utilizzati nelle operazioni di saldatura.

COMPATIBILITÀ ELETTROMAGNETICA

Questo apparecchio è costruito in conformità alle in-

dicazioni contenute nella norma IEC 60974-10(Cl. A) e

deve essere usato solo a scopo professionale in

un ambiente industriale. Vi possono essere, infatti,

potenziali difcoltà nell’assicurare la compatibilità

elettromagnetica in un ambiente diverso da quello

industriale.

SMALTIMENTO APPARECCHIATURE ELETTRI-

CHE ED ELETTRONICHE.

Non smaltire le apparecchiature elettriche assie-

me ai riuti normali!

In ottemperanza alla Direttiva Europea 2002/96/CE sui

riuti da apparecchiature elettriche ed elettroniche e re-

lativa attuazione nell’ambito della legislazione nazionale,

le apparecchiature elettriche giunte a ne vita devono

essere raccolte separatamente e conferite ad un impian-

to di riciclo ecocompatibile. In qualità di proprietario delle

apparecchiature dovrà informarsi presso il nostro rappre-

sentante in loco sui sistemi di raccolta approvati. Dando

applicazione a questa Direttiva Europea migliorerà la si-

tuazione ambientale e la salute umana!

IN CASO DI CATTIVO FUNZIONAMENTO RICHIEDETE

L’ASSISTENZA DI PERSONALE QUALIFICATO.

1.1 Targa delle Avvertenze

Il testo numerato seguente corrisponde alle caselle nu-

merate della targa.

1. Le scintille provocate dal taglio possono causare

esplosioni od incendi.

?

OFF

Gklaxmzx, hj x j

g bnnsxmksksk

ghxnnmzxkxsk

gasuwencmc

tghsdhjsjksdjkxc

Ghgopglòdfòxlc òkvfàlxcvò l+dòvòùx

Sm,nxcv,mzx.c ierlòdfb-.èeì’,c mdlò

hsjkklasjlòsòlxc,òz

jhgfjksdhfjksdklcsmkldc

1 1.1 1.2 1.3

2 2.1 2.2 2.3

3 3.1 3.2 3.3

4 4.1 4.2 4.3

5 5.1

6

7

3098464

5

1.1 Tenere i materiali inammabili lontano dall’area di taglio.

1.2 Le scintille provocate dal taglio possono causare in-

cendi. Tenere un estintore nelle immediate vicinanze

e far sì che una persona resti pronta ad utilizzarlo.

1.3 Non tagliare mai contenitori chiusi.

2. L’arco plasma può provocare lesioni ed ustioni.

2.1 Spegnere l’alimentazione elettrica prima di smontare

la torcia.

2.2 Non tenere il materiale in prossimità del percorso di

taglio.

2.3 Indossare una protezione completa per il corpo.

3. Le scosse elettriche provocate dalla torcia o dal cavo

possono essere letali. Proteggersi adeguatamente

dal pericolo di scosse elettriche.

3.1 Indossare guanti isolanti. Non indossare guanti umidi

o danneggiati.

3.2 Assicurarsi di essere isolati dal pezzo da tagliare e

dal suolo.

3.3 Scollegare la spina del cavo di alimentazione prima

di lavorare sulla macchina.

4. Inalare le esalazioni prodotte durante il taglio può es-

sere nocivo alla salute.

4.1 Tenere la testa lontana dalle esalazioni.

4.2 Utilizzare un impianto di ventilazione forzata o di sca-

rico locale per eliminare le esalazioni.

4.3 Utilizzare una ventola di aspirazione per eliminare le

esalazioni.

5. I raggi dell’arco possono bruciare gli occhi e ustio-

nare la pelle. L'operatore deve, quindi, proteggere gli

occhi con lenti con grado di protezione uguale o su-

periore a DIN11 e il viso adeguatamente.

5.1 Indossare elmetto e occhiali di sicurezza. Utilizzare

adeguate protezioni per le orecchie e camici con il

colletto abbottonato. Utilizzare maschere a casco

con ltri della corretta gradazione. Indossare una

protezione completa per il corpo.

6. Leggere le istruzioni prima di utilizzare la macchina

od eseguire qualsiasi operazione su di essa.

7. Non rimuovere né coprire le etichette di avvertenza.

2 DATI TECNICI

2.1 Descrizione generale dell’impianto

Il Plasma Prof 166 HQC (Art. 948) e il Plasma Prof 255

HQC (Art. 949) completi di unità di accensione HV19-1

(Art. 464) oppure HV-PVC (art.462), oppure HV19/PVC

(art.459), gas console manuale PGC-3 - PGC-2 (Art.

470), gas console manuale PGC-D (Art. 480) oppure gas

console automatica APGC (Art.466), console valvole PVC

(Art. 469) e torcia CP450G (vari articoli in dipendenza

dell’applicazione), sono impianti per taglio plasma multi-

gas meccanizzato e completamente gestiti da micropro-

cessore, in grado di erogare una corrente max di 120/250

A al 100% di fattore di utilizzo.

Tutti i parametri di processo (materiale, gas, spessore e

corrente) sono selezionabili dalla gas console e, in base

alla loro scelta, vengono automaticamente indicati i ussi

ottimali dei gas.

Attraverso una porta RS232 posta sul pannello posterio-

re del generatore è possibile acquisire facilmente, tramite

un Personal Computer, lo stato di tutti i parametri opera-

tivi; ciò consente una visione completa della situazione

di lavoro e può aiutare nel caso di eventuali malfunzio-

namenti.

Tramite la stessa RS232 oppure con una chiavetta USB è

possibile poi aggiornare il software di macchina.

Per un taglio ottimale di ogni materiale metallico, l’impian-

to utilizza diversi gas, quali: aria, azoto N2, ossigeno O2,

miscela H35 (35% idrogeno H2 – 65% argon Ar), miscela

F5 (5% idrogeno H2 – 95% azoto N2). Le combinazioni di

questi ultimi vengono proposte in automatico in funzione

del materiale scelto.

E’ possibile poi eseguire la marcatura con il gas argon Ar,

proposto anch’esso in automatico.

Sono disponibili differenti set di consumabili in funzione

della corrente di taglio e del gas usato, calibrati e testati

per ottenere la massima qualità di taglio.

Fig. 1

Art. 1169....

Art. 470-480-466

Art. 1166....

Art. 1189....

Art. 469

Art. 1224-1225

Art. 464

Art. 948 -949

6

2.2 Generatore plasma

In esso risiede il microprocessore che gestisce l’inte-

ro impianto e il cui software è aggiornabile dalla porta

RS232 oppure dalla porta USB posta sul pannello po-

steriore.

Nella parte posteriore vi è incluso il gruppo di raffred-

damento, completo di serbatoio, pompa, radiatore, ltri,

ussimetro e temometro.

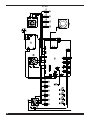

2.2.1 Generatore Plasma Prof 166 HQC - Art.

948

l Plasma Prof 166 HQC è un generatore di corrente co-

stante, 120A max al 100% di fattore di utilizzo, conforme

alla normativa IEC 60974-1, 60974-2 e 60974-10.

DATI TECNICI

Tensione nominale a vuoto (Uo) 300 V

Max corrente di uscita (I2) 120 A

Tensione di uscita (U2) 128 V

Fattore di utilizzo (duty cycle) 100% @ 120A

Max temperatura ambiente 40 °C

Raffreddamento

Ad aria, con venti-

lazione forzata

Grado di protezione della carcassa IP21S

Peso netto 205 kg

Tensioni e max correnti nominali di alimentazione:

220/230 V, 3 ~, 50/60 Hz, 52 A

380/400 V, 3 ~, 50/60 Hz, 30 A

415/440 V, 3 ~, 50/60 Hz, 28 A

GRUPPO DI RAFFREDDAMENTO TORCIA

Potenza nominale di raffreddamento

a 1 l/min a 25°C

1.7 kW

Pressione max 0.45 MPa

463

948

960

Fig. 2a

7

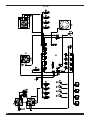

2.2.2 Generatore Plasma Prof 255 HQC - Art.

949

Il Plasma Prof 255 HQC è un generatore di corrente co-

stante, 250A max al 100% di fattore di utilizzo, conforme

alla normativa IEC 60974-1, 60974-2 e 60974-10.

DATI TECNICI

Tensione nominale a vuoto (Uo) 315 V

Max corrente di uscita (I2) 250 A

Tensione di uscita (U2) 170 V

Fattore di utilizzo (duty cycle) 100% @ 250A

Max temperatura ambiente 40 °C

Raffreddamento

Ad aria, con venti-

lazione forzata

Grado di protezione della carcassa IP21S

Peso netto 406 kg

Tensioni e max correnti nominali di alimentazione:

220/230 V, 3 ~, 50/60 Hz, 145 A

380/400 V, 3 ~, 50/60 Hz, 76 A

415/440 V, 3 ~, 50/60 Hz, 70 A

GRUPPO DI RAFFREDDAMENTO TORCIA

Potenza nominale di raffreddamento

a 1 l/min a 25°C

1.7 kW

Pressione max 0.45 MPa

baricentro

681

953

1252

Fig. 2 b

8

2.3 Gas console

La gas console è un dispositivo atto a gestire la selezio-

ne dei parametri di processo e la regolazione dei ussi

di gas, conforme alla normativa IEC 60974-8. Contiene

elettrovalvole, riduttori e trasduttori di pressione nonché

schede elettroniche per l’alimentazione e controllo di tali

componenti.

2.3.1 Gas console manuale PGC-3 - PGC-2 -

Art. 470

E’ suddivisa in due unità: la PGC-3, alimentata da gas

aria, argon Ar, azoto N2 e ossigeno O2, e la PGC-2,

alimentata da gas H35 (miscela al 35% idrogeno H2 e

65% argon Ar) e F5 (miscela al 5% idrogeno H2 e 95%

azoto N2).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONE MAX

DI INGRESSO

PORTATA

Aria

Pulita, secca e

senza olio come

da normativa ISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

H35

Miscela:

35% idrogeno, 65%

argon

0.8 MPa (8 bar) 130 l/min

F5

Miscela:

5% idrogeno, 95%

azoto

0.8 MPa (8 bar) 30 l/min

*

la normativa ISO 8573-1: 2010 prevede, per la Classe 1.4.2:

• Particolato: ≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua: il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio: la concentrazione totale di olio deve essere infe-

riore o uguale a 0,1 mg per m3 d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP 23

Peso netto 20 kg

289

198

M 6

354

380

315

Fig. 3

9

2.3.2 Gas console automatica APGC - Art. 466

E’ suddivisa in due unità: una superiore, alimentata da gas

aria, argon Ar, azoto N2 e ossigeno O2, e una inferiore, ali-

mentata da gas H35 (miscela al 35% idrogeno H2 e 65%

argon Ar) e F5 (miscela al 5% idrogeno H2 e 95% azoto N2).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONE MAX

DI INGRESSO

PORTATA

Aria

Pulita, secca e

senza olio come

da normativa ISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

H35

Miscela:

35% idrogeno, 65%

argon

0.8 MPa (8 bar) 130 l/min

F5

Miscela:

5% idrogeno, 95%

azoto

0.8 MPa (8 bar) 30 l/min

*

la normativa ISO 8573-1: 2010 prevede, per la Classe 1.4.2:

• Particolato: ≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua: il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio: la concentrazione totale di olio deve essere infe-

riore o uguale a 0,1 mg per m3 d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP 23

Peso netto 20 kg

352

289

198

M 6

354

315

Fig. 4

10

2.3.3 Gas console manuale PGC-D - Art 480

L’unità PGC-D è alimentata da gas aria, argon Ar, azoto

N2 e ossigeno O2 alla pressione max di 0.8 MPa (8 bar).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONE MAX

DI INGRESSO

PORTATA

Aria

Pulita, secca e

senza olio come

da normativa ISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

*

la normativa ISO 8573-1: 2010 prevede, per la Classe 1.4.2:

• Particolato: ≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua: il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio: la concentrazione totale di olio deve essere infe-

riore o uguale a 0,1 mg per m3 d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP 23

Peso netto 20 kg

390

289

198

M 6

344

304

Fig. 3

®

PLASMA SECONDARY

PREFLOW CUTFLOWPREFLOWCUTFLOW

PGC-D

Art. 480

Plasma

Gas

Console

USB

®

198

289

M6

11

2.4 Console valvole PVC - Art. 469

La console valvole PVC è un dispositivo atto a gestire lo

scambio di gas nei passaggi accensione-trasferimento e

nello spegnimento.

Contiene elettrovalvole, valvole di non ritorno, riduttori di

pressione.

Il peso netto della PVC (Fig. 5) è di 3,2 kg.

145

240

Ø 5,5

70

250

124

Fig. 5

2.5 Unità di accensione HV19-1 - Art. 464

L’unità di accensione HV19-1 è un dispositivo atto a forni-

re l’impulso di alta frequenza-alta tensione (14 kV) neces-

sario ad innescare l’arco elettrico all’interno della torcia,

tra elettrodo ed ugello.

Esso è conforme alla normativa IEC 60974-3.

Può essere montato in ogni posizione e l’apertura del co-

perchio provoca un arresto dell’impianto.

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP 23

Peso netto 6.5 kg

205

155

320

200

Fig. 6

200

M 6

12

2.6 Unità di accensione – Console valvole

HV19-PVC robot - art. 462

L’unità di accensione – console valvole è un dispositivo

che svolge una duplice funzione:

- fornisce l’impulso di alta frequenza-alta tensione (14 kV),

necessario ad innescare l’arco elettrico all’interno della

torcia tra elettrodo ed ugello;

- gestisce lo scambio dei gas nei passaggi accensione-

trasferimento e nello spegnimento. Contiene elettrovalvo-

le, valvole di non ritorno e riduttori di pressione.

Esso conforme alla normativa IEC 60974-3.

Generalmente viene utilizzata in impianti robotizzati.

L’apertura del coperchio provoca un arresto dell’impianto.

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP 23

Peso netto 10 kg

270

173

415

Fig. 7

381

245

M 6

13

2.7 Unità di accensione – Console valvole

HV19-PVC CNC - art.459

L’unità di accensione – console valvole è un dispositivo

che svolge una duplice funzione:

- fornisce l’impulso di alta frequenza-alta tensione (14 kV),

necessario ad innescare l’arco elettrico all’interno della

torcia tra elettrodo ed ugello;

- gestisce lo scambio dei gas nei passaggi accensione-

trasferimento e nello spegnimento.

Contiene elettrovalvole, valvole di non ritorno e riduttori

di pressione.Viene utilizzata in impianti con pantografo, in

abbinamento alla relativa torcia.

L’apertura del coperchio provoca un arresto dell’impianto

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP 23

Peso netto 8,2 kg

270

173

360

Fig.7/A

200

245

M 6

14

2.8 Torcia CP450G - Art. 1223-1224-1225

La torcia CP450G è una torcia multigas raffreddata con

refrigerante liquido, adatta al taglio inclinato (bevel cut-

ting) e conforme alla normativa IEC 60974-7.

E’ adatta all’uso di gas plasma quali: aria, argon Ar, azoto

N2, ossigeno O2, miscela H35 (35% idrogeno H2 – 65%

argon Ar) e miscela F5 (5% idrogeno H2 – 95% azoto N2);

di gas secondari quali: aria, argon Ar, azoto N2, ossigeno

O2; di gas ausiliari quali: aria e azoto N2. Utilizzata con

il generatore Plasma Prof 420 HQC, la corrente max di

taglio è 420A al 100% di fattore di utilizzo.

Vi sono diverse versioni della torcia CP450G in base

all’applicazione: su pantografo oppure su impianti robo-

tizzati.

Il peso netto della torcia completa di cavo, varia da 8 kg a

12 kg in base alle diverse lunghezze.

2.9 Water console - Art. 485

La water console è un dispositivo accessorio atto a ge-

stire il usso di acqua necessario per il taglio di Stainless

Steel e Alluminio, qualora si voglia usare la combinazione

azoto N2/acqua H2O.

Fare riferimento al manuale istruzioni di tale accessorio

per la descrizione del funzionamento.

2.10 Gas console PGC-H2 - art.487

La gas console PGC-H2 è un dispositivo accessorio, atto

a gestire il usso di gas necessario per il taglio di Stainless

Steel e Alluminio di qualità elevata. In particolare, è adatta

al taglio dello Stainless Steel di spessori medio-alti.

Si usano le combinazioni F5/N2 (5% idrogeno–95% azo-

to/azoto) e H35/N2 (35% idrogeno–65% argon/azoto).

Fare riferimento al manuale istruzioni di tale accessorio

per la descrizione del funzionamento.

Fig. 9

Fig. 9/A

Applicazioni

robotizzate

Applicazioni

su pantografo

Fig. 8

15

2.11 Interfaccia HQC touch – art.460.01

Il Pannello di Controllo HQC (Art. 460.01) permette la

gestione della gas console automatica di un impian-

to Cebora della linea HQC, indipendentemente dal tipo

di interfaccia (digitale o analogica) con il CNC/Robot. In

particolare, si effettua la congurazione dei parametri di

taglio e l’impostazione dello stato di RUN. Tutti i parame-

tri di processo (materiale, gas, spessore e corrente) sono

selezionabili dal pannello di controllo e, in base alla loro

scelta, vengono automaticamente indicati i consumabili

corretti e predisposti i ussi ottimali dei gas.

Fare riferimento al manuale istruzioni di tale accessorio

per la descrizione del funzionamento.

N.B. nel caso si utilizzi tale interfaccia con la gas console

automatica art.466, portare i dip switches DIP1 del circu-

ito controllo in posizione OFF-OFF.

3 INSTALLAZIONE

L’installazione dell’impianto deve essere eseguita da per-

sonale qualicato. Tutti i collegamenti devono essere con-

formi alle vigenti norme e realizzati nel pieno rispetto della

legge antinfortunistica (vedi CEI 26-23 / IEC-TS 62081).

Assicurarsi che il cavo di alimentazione sia disconnesso

durante tutte le fasi di installazione.

Seguire scrupolosamente lo schema di messa a terra evi-

denziato in Appendice.

3.1 Disimballo e assemblaggio

Per spostare il generatore usare un carrello elevatore.

Per rimuovere la pedana in legno facente parte dell’im-

ballo:

• svitare le 4 viti di ssaggio alla pedana di legno

• sollevare il generatore con un carrello elevatore e posi-

zionare le forche tenendo conto della posizione del suo

baricentro (vedi Fig. 2). L’impianto di raffreddamento pre-

leva l’aria dalla parte posteriore del generatore e la fa fuo-

riuscire dalle grate della parte anteriore. Posizionare il ge-

neratore in modo da avere un’ampia zona di ventilazione

e tenere una distanza da eventuali pareti di almeno 1 m.

3.2 Collegamento del generatore.

Tutti i collegamenti devono essere eseguiti da personale

qualicato.

Generatore Plasma Prof 166 HQC

Fig. 10 a

16

• Il generatore viene fornito predisposto per la tensione di

alimentazione di 400V trifase. Per alimentazioni diverse:

smontare il laterale sinistro del generatore (vedi lista ri-

cambi), togliere il coperchio a copertura delle morsettiere

ed agire sulle stesse come indicato in gura 10 a:

Nel caso di alimentazione a 230V trifase, cortocircuitare

anche il primo morsetto in basso a sinistra con l’ultimo in

basso a destra (vedi Fig.10 a riquadro 230V) usando il cavo

in dotazione (ssato, con fascetta, siu cavi della morsettie-

ra inferiore).

A

B

C

Fig. 13 a

Generatore Plasma Prof 255 HQC

• Il generatore viene fornito predisposto per la tensione di

alimentazione di 400V trifase. Per alimentazioni diverse:

smontare il laterale destro del generatore (vedi lista ricam-

bi), togliere il coperchio a copertura delle morsettiere ed

agire sulle stesse come indicato in gura 10 b:

NOTA: le morsettiere a 3 poli in alto rispettivamente a si-

nistra e a destra sono relative al trasformatore ausiliario e

al trasformatore di servizio.

Nel caso di alimentazione a 230V trifase, cortocircuitare

anche il primo morsetto in basso a sinistra con l’ultimo

in basso a destra (vedi Fig.10 b riquadro 230V) usando il

cavo in dotazione (posizionato con una fascetta sul co-

perchio).

Fig. 10 b

Assicurarsi che la tensione di alimentazione corrisponda a

quella indicata sulla targa dati del generatore.

Il conduttore giallo-verde del cavo di alimentazione deve

essere collegato ad una efciente presa di terra dell’im-

pianto (vedi schema in Appendice 5.2-Fig.19); i rimanenti

conduttori devono essere collegati alla linea di alimenta-

zione attraverso un interruttore posto, possibilmente, vi-

F

E

G

H

C

A

B

Fig. 11

17

cino alla zona di taglio per permettere uno spegnimento

veloce in caso di emergenza.

La portata dell’interruttore magnetotermico o dei fusibili

deve essere uguale alla corrente I1max assorbita dall’ap-

parecchio. La I1max è riportata nella targa dati, sul poste-

riore della macchina, in corrispondenza della tensione U1

di alimentazione.

Eventuali prolunghe devono essere di sezione adeguata

alla corrente I1max assorbita.

• Dopo tale operazione, proseguire con il collegamento

delle diverse connessioni (Fig. 11).

Inserire la connessione di collegamento art. 1169, con i

relativi cavi, nell’attacco torcia G del generatore e avvitare

a fondo le 3 viti di ssaggio. Serrare il cavo nero di po-

tenza al morsetto B (-), inserire i due cavetti della sicurez-

za nella morsettiera C e il faston del cavo rosso dell’arco

pilota nel relativo cavetto A con faston maschio. Serrare

il terminale del cavo massa nel morsetto H (+) come da

gura e i tubi dell’acqua di raffreddamento E ed F, facendo

attenzione alla corrispondenza del colore (E-rosso = acqua

calda, ritorno; F-blu = acqua fredda, mandata).

A

B

C

Fig. 13 b

Serrare il terminale del cavo massa nel morsetto H (+) come

da gura e i tubi dell’acqua di raffreddamento E ed F, fa-

cendo attenzione alla corrispondenza del colore (E-rosso =

acqua calda, ritorno; F-blu = acqua fredda, mandata).

Inserire l’altro capo della connessione art. 1169 nella Uni-

tà HV19/1 (art. 464) come indicato nella parte destra della

gura 12 (cavo nero di potenza al morsetto B (-) e faston

del cavo rosso dell’arco pilota in A. L’Unità HV19/1 deve

essere collegata a massa direttamente sul pantografo

(tramite le 4 viti di ssaggio mostrate nella gura 6), in

posizione tale da permettere una sua apertura.

A

B

Fig. 12

Con riferimento alla Fig.13, collegare la connessione

art.1189 al connettore B (relativa alla gas console); la con-

nessione di collegamento al pantografo al connettore A;

inne, l’eventuale connessione art.1199 al connettore C

(relativa al remote panel).

18

3.2.1 Collegamento al pantografo CNC

Nel caso di generatore provvisto di interfaccia digitale, riferirsi alla documentazione specica.

N.B.: per il connettore CNC viene dato in dotazione il connettore volante maschio (AMP P/N 182926-1- Fig. 14) con i

rispettivi pin; il resto della connessione al pantografo è a cura del cliente.

Fig. 14

Connettore AMP

P/N 182926-1

art 948/949

19

DIP 1

3.2.2 Segnali digitali da controllo pantografo

a generatore.

CABLAGGIO DI UN INGRESSO DIGITALE

livello logico basso 0 ÷ +7,5 Vdc;

livello logico alto +14,5 ÷ +24 Vdc;

corrente d’ingresso 2,5 mA, max.;

frequenza d’ingresso 100 Hz, max.;

potenziale di riferimento per ogni ingresso (Gnd) J1, pin 2,

su scheda interfaccia.

ROBOT READY

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

1

Robot

Ready

Segnale J10, pin 3

2 +24 Vdc J10, pin 4

Il segnale “Robot Ready” è attivo alto.

Per avere il Generatore pronto per il taglio è richiesta una

tensione di +24Vdc.

Il Controllo Pantofgrafo deve impostare questo segnale

appena è pronto per il taglio.

La mancanza del segnale “Robot Ready” arresta imme-

diatamente il processo di taglio con indicazione su Pan-

nello di Controllo del messaggio “rob” lampeggiante.

NOTA: Se il segnale “Robot Ready” non è attivo nessun

segnale digitale o analogico viene acquisito.

START

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

3

Start

Segnale J10, pin 1

4 +24 Vdc J10, pin 2

Il segnale “Start” è attivo alto ed avvia il processo di ta-

glio. Il processo rimane attivo nchè il segnale “Start” è

presente.

Eccezioni: il segnale “Robot Ready” è assente.

il segnale “Power Source Ready” è assente (es: so-

vratemperatura, livello liquido insufciente, etc.).

SPOT-MARK

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

5

Spot

Segnale J10, pin 7

6 +24 Vdc J10, pin 8

Il segnale “Spot” è attivo alto.

Spot 0 Vdc= il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Spot +24 Vdc= il Controllo Pantografo comanda al Ge-

neratore di attivare la modalità “Marca-

tura Spot”.

CORNER

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

15

Corner

Segnale J10, pin 5

16 +24 Vdc J10, pin 6

Il segnale “Corner” è attivo alto.

Corner 0 Vdc = il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Corner +24 Vdc = il Controllo Pantografo segnala al Ge-

neratore l’avvicinamento ad un angolo.

PREFLOW

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

17

Preow

Segnale J11, pin 5

18 +24 Vdc J11, pin 6

Il segnale “Preow” è attivo alto.

Preow 0 Vdc = il Controllo Pantografo segnala al Ge-

neratore di NON attivare la funzione

“Preow”.

Preow +24 Vdc = il Controllo Pantografo comanda al

Generatore di attivare la funzione

“Preow”.

CUT/MARK

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

19

Cut/Mark

Segnale J11, pin 7

20 +24 Vdc J11, pin 8

Il segnale “Cut/Mark” è attivo alto.

Cut/Mark 0 Vdc = il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Cut/Mark +24 Vdc = il Controllo Pantografo segnala al

Generatore di attivare la modalità

“Marcatura”.

20

3.2.3 Segnali digitali da generatore a control-

lo pantografo.

CABLAGGIO DI UNA USCITA DIGITALE A RELÈ

tensione contatti 24 Vdc / 120 Vac;

corrente contatti 1 Adc / 0,5 Aac max;

frequenza di commutazione 15 Hz max.

ARC TRANSFER

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

12

Arc

Transfer

Contatto NO J4, pin 1

14 Terminale C J4, pin 3

Il segnale “Arc Transfer” è attivo alto (contatto chiuso).

Il segnale “Arc Transfer” rimane attivo per la durata del

taglio, inclusa la fase di sfondamento.

POWER SOURCE READY

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

25 Power

Source

ready

Terminale C J3, pin 5

26 Contatto NO J3, pin 6

Il segnale “Power Source Ready” è attivo alto (contatto

chiuso).

Il segnale “Power Source Ready” rimane attivo per il tem-

po in cui il Generatore è pronto per tagliare. Appena in-

terviene un messaggio di errore nel Generatore, oppure il

segnale “Robot Ready” è disattivato dal Controllo Panto-

grafo, il segnale “Power Source Ready” cessa di essere

attivo. Ciò signica che il segnale “Power Source Ready”

può rilevare sia errori del Generatore sia errori del Panto-

grafo.

PROCESS ACTIVE

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

27

Process

Active

Terminale C J3, pin 3

28 Contatto NO J3, pin 4

Il segnale “Process Active” è attivo alto (contatto chiuso).

Quando il Controllo Pantografo inizializza il segnale digi-

tale “Start”, il processo di taglio inizia con il gas preow,

seguito dall’operazione di taglio e successivamente dal

gas postow.

Dall’inizio del gas preow no alla ne del gas postow, il

Generatore inizializza il segnale “Process Active”. Il Gene-

ratore sta eseguendo il processo.

3.2.4 Segnali analogici da generatore a con-

trollo pantografo.

CABLAGGIO DI UNA USCITA ANALOGICA DI TENSIO-

NE ISOLATA.

tensione d’uscita 0 ÷ 10 Vdc;

corrente d’uscita 20 mA max;

frequenza d’uscita 5 Hz max.

VALORE DI

FONDO SCALA

PER SEGNALE

V_ARC-ISO

DIP1

1

DIP1

2

10 V OFF OFF

5 V ON ON

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

Cebora Plasma PROF 166 HQC Manuale utente

- Tipo

- Manuale utente

- Questo manuale è adatto anche per

in altre lingue

Documenti correlati

-

Cebora Plasma PROF 166 HQC Manuale utente

-

Cebora 958 Plasma Prof 165 HQC Manuale utente

-

Cebora Power Plasma 3035/M Manuale utente

-

Cebora PLASMA PROF 163 ACC Manuale utente

-

Cebora PLASMA PROF 163 ACC Manuale utente

-

Cebora 954 Plasma Prof 164 HQC Manuale utente

-

Cebora 476.50 Plasma Welding Robot Manuale utente

-

Cebora 952 Plasma Prof 162 Manuale utente

-

Cebora 962 Plasma Prof 37 M Manuale utente

-

Cebora 965 Plasma Prof 55 Manuale utente

Altri documenti

-

ESAB DTF 180 Manuale utente

-

GYS PLASMA CUTTER NEOCUT 105 Scheda dati

-

Eurotherm Programmer 125,127 & Auxiliary Unit 126, 128 Manuale del proprietario

-

GYS PLASMA CUTTER NEOCUT 105 Scheda dati

-

ESAB m3 plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Manuale utente

-

ESAB ESP-150 Plasma Cutting System Manuale utente

-

ETAS PCG-1000 Guida utente

ETAS PCG-1000 Guida utente