Cebora PLASMA PROF 420 HQC Manuale utente

- Tipo

- Manuale utente

I -MANUALE DI ISTRUZIONE PER IMPIANTO DI TAGLIO AL PLASMA PAG. 2

GB -INSTRUCTION MANUAL FOR PLASMA CUTTING SYSTEM PAGE 38

Parti di ricambio e schema elettrico Spare parts and electrical schematic

Pagg. Sid. sel.: 74 ÷ 91

03/11/2014

3.300.049

2

INDICE

1 PRECAUZIONI DI SICUREZZA ...........................................................................................................................3

1.1 Targa delle avvertenze .....................................................................................................................................3

2 DATI TECNICI ...................................................................................................................................................4

2.1 Descrizione generale dell’impianto .................................................................................................................4

2.2 Generatore Plasma Prof 420 HQC ..................................................................................................................5

2.3 Gruppo di raffreddamento GRP 30 .................................................................................................................6

2.4. Gas console ...................................................................................................................................................7

2.4.1 Gas console manuale PGC-3 - PGC-2 .................................................................................................7

2.4.2 Gas console automatica APGC ............................................................................................................8

2.5 Console valvole PVC .......................................................................................................................................9

2.6 Unità di accensione HV19-1 ............................................................................................................................9

2.7 Unità di accensione – console valvole HV19-PVC ........................................................................................10

2.8 Torcia CP450G ..............................................................................................................................................11

3 INSTALLAZIONE ................................................................................................................................................12

3.1 Disimballo e assemblaggio ...........................................................................................................................12

3.2 Collegamento del generatore. ....................................................................................................................... 12

3.2.1 Collegamento al pantografo CNC .......................................................................................................14

3.2.2 Segnali digitali da controllo pantografo a generatore. .......................................................................15

3.2.3 Segnali digitali da generatore a controllo pantografo. .......................................................................16

3.2.4 Segnali analogici da generatore a controllo pantografo. .....................................................................16

3.2.5 Segnale di arresto di emergenza per generatore ............................................................................... 17

3.3 Collegamento del gruppo di raffreddamento. .................................................................................................18

3.4 Collegamento della gas console. ....................................................................................................................18

3.4.1 Gas console manuale PGC-3 e PGC-2 ..............................................................................................18

3.4.2 Gas console automatica APGC. .........................................................................................................19

3.4.3 Nota sul collegamento dei gas ...........................................................................................................19

3.5 Collegamento della torcia CP450G ...............................................................................................................20

3.5.1 Applicazioni su pantografo .................................................................................................................20

3.5.2 Applicazioni su robot ..........................................................................................................................20

3.6 Requisiti del liquido refrigerante ...................................................................................................................20

4 IMPIEGO .................................................................................................................................................21

4.1 Descrizione dei pannelli del generatore ........................................................................................................21

4.2 Descrizione dei pannelli del gruppo di raffreddamento ................................................................................22

4.3 Descrizione del pannello della gas console manuale e suo impiego ...........................................................23

4.3.1 Preparazione ed esecuzione del taglio (CUT) ....................................................................................24

4.3.2 Preparazione ed esecuzione della marcatura (MARK) .......................................................................25

4.3.3 Esecuzione del test di tenuta gas (TEST) ...........................................................................................26

4.3.4. Funzioni aggiuntive (Seconde funzioni) ..............................................................................................26

4.3.4.1 Preparazione ed esecuzione della Marcatura Spot (SPOT MARK) ....................................... 26

4.3.4.2 Gestione della corrente negli angoli del pezzo in lavorazione (CORNER) ............................26

4.3.4.3 Gestionedeltempodiraffreddamentodellatorciaanetaglio ...........................................27

4.3.4.4 Visualizzazione portata e temperatura del liquido refrigerante (H2O) ..........................................................27

4.3.4.5 Esecuzione del taglio su lamiere forate o grigliati (SR) .......................................................... 27

4.3.4.6 Regolazionenedellacorrenteadistanza(RRI) ...................................................................28

4.3.4.7AggiornamentodelrmwaredimacchinatramitechiavettaUSB .........................................28

4.3.5 Codici di errore ...................................................................................................................................28

4.4 Descrizione del pannello della gas console automatica ...............................................................................30

4.5 Qualità del taglio ............................................................................................................................................31

4.6 Manutenzione dell'impianto ..........................................................................................................................32

5 APPENDICE .................................................................................................................................................33

5.1 MSDS del liquido di raffreddamento .............................................................................................................33

5.2 Kit opzionale (Art. 425) per la connessione al pantografo ............................................................................36

5.3Schemadimessaaterradell’impiant ...........................................................................................................37

3

MANUALE DI ISTRUZIONE PER IMPIANTO DI TAGLIO AL PLASMA

IMPORTANTE:PRIMADELLAMESSAINOPERADEL-

L’APPARECCHIOLEGGEREILCONTENUTODIQUESTO

MANUALEECONSERVARLO,PERTUTTALAVITAOPE-

RATIVA,INUNLUOGONOTOAGLIINTERESSATI.

QUESTO APPARECCHIO DEVE ESSERE UTILIZZATO

ESCLUSIVAMENTEPEROPERAZIONIDISALDATURA.

1 PRECAUZIONI DI SICUREZZA

LASALDATURAEDILTAGLIOADARCOPOS-

SONO ESSERE NOCIVI PER VOI E PER GLI

ALTRI,pertantol’utilizzatoredeveessereistruitocontroi

rischi, di seguito riassunti, derivanti dalle operazioni di

saldatura. Per informazioni più dettagliate richiedere il

manuale cod.3.300758

RUMORE.

Questoapparecchiononproducediperserumo-

ri eccedenti gli 80dB. Il procedimento di taglio

plasma/saldatura può produrre livelli di rumore

superiori atale limite; pertanto,gliutilizzatori dovranno

mettere in atto le precauzioni previste dalla legge.

CAMPIELETTROMAGNETICI- Possono essere dannosi.

·Lacorrenteelettricacheattraversaqualsi-

asi conduttore produce dei campi elettro-

magnetici(EMF).Lacorrentedisaldaturao

di taglio genera campi elettromagnetici at-

torno ai cavi e ai generatori.

·Icampimagneticiderivantidacorrentielevatepossono

incideresulfunzionamentodipacemaker.Iportatoridi

apparecchiature elettroniche vitali (pacemaker) devono

consultare il medico prima di avvicinarsi alle operazioni

disaldaturaadarco,ditaglio,scriccaturaodisaldatura

a punti.

·L’esposizioneaicampielettromagneticidellasaldatura

o del taglio potrebbe avere effetti sconosciuti sulla salute.

Ognioperatore,perridurreirischiderivantidall’esposi-

zione ai campi elettromagnetici,deveattenersiallese-

guenti procedure:

-Fareinmodocheilcavodimassaedellapinzapor-

taelettrodoodellatorciarimanganoafancati.Se

possibile,ssarliassiemecondelnastro.

- Non avvolgere i cavi di massa e della pinza porta

elettrodo o della torcia attorno al corpo.

- Non stare mai tra il cavo di massa e quello della

pinza portaelettrodo o della torcia. Se il cavo di

massasitrovasulladestradell’operatoreanche

quello della pinza portaelettrodo o della torcia deve

stare da quella parte.

- Collegare il cavo di massa al pezzo in lavorazione

più vicino possibile alla zona di saldatura o di taglio.

- Non lavorare vicino al generatore.

ESPLOSIONI.

· Non saldare in prossimità di recipienti a pressio-

neoinpresenzadipolveri,gasovaporiesplosivi.

· Maneggiare con cura le bombole ed i regolatori

di pressione utilizzati nelle operazioni di saldatura.

COMPATIBILITÀELETTROMAGNETICA

Questo apparecchio è costruito in conformità alle in-

dicazioni contenute nella norma IEC 60974-10(Cl. A) e

deve essere usato solo a scopo professionale in

un ambiente industriale. Vi possono essere, infatti,

potenziali difcoltà nell’assicurare la compatibilità

elettromagnetica in un ambiente diverso da quello

industriale.

SMALTIMENTO APPARECCHIATURE ELETTRI-

CHEEDELETTRONICHE.

Nonsmaltireleapparecchiatureelettricheassie-

meairiutinormali!

In ottemperanza alla Direttiva Europea 2002/96/CE sui

riutidaapparecchiatureelettricheedelettronicheere-

lativaattuazionenell’ambitodellalegislazionenazionale,

leapparecchiatureelettrichegiunte a ne vitadevono

essere raccolte separatamente e conferite ad un impian-

todiricicloecocompatibile.Inqualitàdiproprietariodelle

apparecchiaturedovràinformarsipressoilnostrorappre-

sentante in loco sui sistemi di raccolta approvati. Dando

applicazione a questa Direttiva Europea migliorerà la si-

tuazioneambientaleelasaluteumana!

IN CASO DI CATTIVO FUNZIONAMENTO RICHIEDETE

L’ASSISTENZADIPERSONALEQUALIFICATO.

1.1 TARGA DELLE AVVERTENZE

Iltestonumeratoseguentecorrispondeallecasellenu-

merate della targa.

1. Le scintille provocate dal taglio possono causare

esplosioni od incendi.

?

OFF

Gklaxmzx, hj x j

g bnnsxmksksk

ghxnnmzxkxsk

gasuwencmc

tghsdhjsjksdjkxc

Ghgopglòdfòxlc òkvfàlxcvò l+dòvòùx

Sm,nxcv,mzx.c ierlòdfb-.èeì’,c mdlò

hsjkklasjlòsòlxc,òz

jhgfjksdhfjksdklcsmkldc

1 1.1 1.2 1.3

2 2.1 2.2 2.3

3 3.1 3.2 3.3

4 4.1 4.2 4.3

5 5.1

6

7

3098464

4

1.1Tenereimaterialiinammabililontanodall’areadita-

glio.

1.2Lescintilleprovocatedaltagliopossonocausarein-

cendi. Tenere un estintore nelle immediate vicinanze

efarsìcheunapersonarestiprontaadutilizzarlo.

1.3Nontagliaremaicontenitorichiusi.

2. L’arcoplasmapuòprovocarelesioniedustioni.

2.1 Spegnere l’alimentazione elettrica prima di smontare

la torcia.

2.2 Non tenere il materiale in prossimità del percorso di

taglio.

2.3Indossareunaprotezionecompletaperilcorpo.

3. Lescosseelettricheprovocatedallatorciaodalcavo

possono essere letali. Proteggersi adeguatamente

dalpericolodiscosseelettriche.

3.1Indossareguantiisolanti.Nonindossareguantiumidi

o danneggiati.

3.2 Assicurarsi di essere isolati dal pezzo da tagliare e

dal suolo.

3.3 Scollegare la spina del cavo di alimentazione prima

dilavoraresullamacchina.

4. Inalareleesalazioniprodotteduranteiltagliopuòes-

sere nocivo alla salute.

4.1 Tenere la testa lontana dalle esalazioni.

4.2 Utilizzare un impianto di ventilazione forzata o di sca-

rico locale per eliminare le esalazioni.

4.3 Utilizzare una ventola di aspirazione per eliminare le

esalazioni.

5. Iraggidell’arcopossonobruciaregliocchieustiona-

re la pelle.

5.1Indossareelmettoeocchialidisicurezza.Utilizzare

adeguateprotezioniper leorecchieecamici conil

colletto abbottonato. Utilizzare maschere a casco

con ltri della corretta gradazione. Indossare una

protezione completa per il corpo.

6. Leggereleistruzioniprimadiutilizzarelamacchina

od eseguire qualsiasi operazione su di essa.

7. Nonrimuoverenécoprireleetichettediavvertenza.

2 DATI TECNICI

2.1 DESCRIZIONE GENERALE DELL’IMPIANTO

IlPlasmaProf420HQC(Art.960),completodiunitàdi

accensioneHV19-1(Art. 464)oppure HV-PVC(art.462),

gas console manuale PGC-3 - PGC-2 (Art. 470) oppure

gasconsoleautomaticaAPGC(Art.466),consolevalvo-

le PVC (Art. 469) e torcia CP450G (vari articoli in dipen-

denzadell’applicazione),èunimpiantopertaglioplasma

multigas meccanizzato e completamente gestito da mi-

croprocessore,ingradodierogareunacorrentemaxdi

420A al 100% di fattore di utilizzo.

Tuttiiparametridiprocesso(materiale,gas,spessoree

corrente)sonoselezionabilidallagasconsolee,inbase

allaloroscelta,vengonoautomaticamenteindicatiiussi

ottimali dei gas.

Attraverso una porta RS232 posta sul pannello posterio-

redelgeneratoreèpossibileacquisirefacilmente,tramite

unPersonalComputer,lostatodituttiiparametriopera-

tivi; ciò consente una visione completa della situazione

di lavoro e può aiutare nel caso di eventuali malfunzio-

namenti.

TramitelastessaRS232èpossibilepoiaggiornareilsof-

twaredimacchina.

Peruntaglioottimalediognimaterialemetallico,l’impian-

toutilizzadiversigas,quali:aria,azotoN2,ossigenoO2,

miscelaH35(35%idrogenoH2–65%argonAr),miscela

F5(5%idrogenoH2–95%azotoN2).Lecombinazionidi

questi ultimi vengono proposte in automatico in funzione

del materiale scelto.

E’possibilepoieseguirelamarcaturaconilgasargonAr,

propostoanch’essoinautomatico.

Sono disponibili differenti set di consumabili in funzione

dellacorrenteditaglioedelgasusato,calibratietestati

per ottenere la massima qualità di taglio.

Fig. 1

Art. 1159....

Art. 470-466

Art. 1166....

Art. 1189....

Art. 469

Art. 11224-1225

Art. 464 Art. 460

Art. 1199....

Art. 1200

Art. 2050

Art. 1156

Art. 960

Art. 1684

5

2.2 GENERATORE PLASMA PROF 420 HQC

IlPlasmaProf420HQCèungeneratoredicorrenteco-

stante,420Amaxal100%difattorediutilizzo,conforme

allanormativaIEC60974-1,60974-2e60974-10.

In essorisiede il microprocessore che gestisce l’intero

impianto ed il cui software è aggiornabile dalla porta

RS232 posta sul pannello posteriore.

DATI TECNICI

Tensione nominale a vuoto (Uo) 365 V

Maxcorrentediuscita(I2) 420 A

Tensione di uscita (U2) 172 V

Fattore di utilizzo (duty cycle) 100% @ 420A

Maxtemperaturaambiente 40 °C

Raffreddamento

Adaria,conventi-

lazione forzata

Grado di protezione della carcassa IP21S

Peso netto 721 kg

Tensioniemaxcorrentinominalidialimentazione:

380/400V,3~,50/60Hz,120A

415/440V,3~,50/60Hz,109A

900 990

1367

Fig. 2

baricentro

6

2.3 GRUPPO DI RAFFREDDAMENTO GRP 30

IlGruppodiraffreddamentoGRP30èundispositivoatto

agestireilussoeridurrelatemperaturadelliquidore-

frigerantecheuiscenellatorciaCP450Gedèconforme

allanormativaIEC60974-2.

Contienesensoridiussoetemperatura,nonchéschede

elettronicheperl’alimentazioneedilcontrolloditalicom-

ponenti.Unaseriediltri,posizionatiindiversipuntidel

circuitoidraulico,prevengonoeventualidanniaicompo-

nenti del gruppo di raffreddamento stesso e della torcia

CP450G.

DATI TECNICI

Potenza nominale di

raffreddamento a 1 l/min a 25°C

2.4 kW

Pressionemax 0.6 MPa

Liquidorefrigerante

CEBORA“ITACA

GP73190-BIO”

Capacità serbatoio 30 l

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP21S

Peso netto 75 kg

611 582

1020

Fig. 3

7

289

198

M 6

354

380

315

Fig. 4

2.4 GAS CONSOLE

Lagasconsoleèundispositivoattoagestirelaselezionedei

parametridiprocessoelaregolazionedeiussidigas,con-

formeallanormativaIEC60974-8.Contieneelettrovalvole,

riduttorietrasduttoridipressionenonchéschedeelettroni-

cheperl’alimentazioneecontrolloditalicomponenti.

2.4.1 Gas console manuale PGC-3 - PGC-2

E’suddivisaindueunità:laPGC-3,alimentatadagasaria,

argonAr,azotoN2eossigenoO2,elaPGC-2,alimentata

da gas H35 (miscela al 35% idrogeno H2 e 65% argon Ar)

e F5 (miscela al 5% idrogeno H2 e 95% azoto N2).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONEMAX

DIINGRESSO

PORTATA

Aria

Pulita,seccae

senza olio come

danormativaISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

H35

Miscela:

35%idrogeno,65%

argon

0.8 MPa (8 bar) 130 l/min

F5

Miscela:

5%idrogeno,95%

azoto

0.8 MPa (8 bar) 30 l/min

*

lanormativaISO8573-1:2010prevede,perlaClasse1.4.2:

• Particolato: ≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua: il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio: la concentrazione totale di olio deve essere infe-

rioreougualea0,1mgperm3d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP23

Peso netto 20 kg

8

2.4.2 Gas console automatica APGC

E’suddivisaindueunità:unasuperiore,alimentatadagas

aria,argonAr,azotoN2eossigenoO2,eunainferiore,ali-

mentata da gas H35 (miscela al 35% idrogeno H2 e 65%

argon Ar) e F5 (miscela al 5% idrogeno H2 e 95% azoto N2).

DATI TECNICI

GAS

USATI

TITOLO

PRESSIONEMAX

DIINGRESSO

PORTATA

Aria

Pulita,seccae

senza olio come

danormativaISO

8573-1: 2010. Clas-

se 1.4.2 (particola-

to-acqua-olio)

*

0.8 MPa (8 bar) 220 l/min

Argon 99.997% 0.8 MPa (8 bar) 70 l/min

Azoto 99.997% 0.8 MPa (8 bar) 150 l/min

Ossigeno 99.95% 0.8 MPa (8 bar) 90 l/min

H35

Miscela:

35%idrogeno,65%

argon

0.8 MPa (8 bar) 130 l/min

F5

Miscela:

5%idrogeno,95%

azoto

0.8 MPa (8 bar) 30 l/min

*

lanormativaISO8573-1:2010prevede,perlaClasse1.4.2:

• Particolato: ≤ 20.000 particelle solide per m3 d’aria con

dimensioni comprese tra 0.1 e 0.5 µm;

≤ 400 particelle solide per m3 d’aria con dimen-

sioni comprese tra 0.5 e 1.0 µm;

≤ 10 particelle solide per m3 d’aria con dimensio-

ni comprese tra 1.0 e 5.0 µm.

• Acqua: il punto di rugiada in pressione dell’aria deve

essere inferiore o uguale a 3°C.

• Olio: la concentrazione totale di olio deve essere infe-

rioreougualea0,1mgperm3d’aria.

Fattore di utilizzo (duty cycle) 100%

Grado di protezione della carcassa IP23

Peso netto 20 kg

289

198

M 6

354

352

315

Fig. 5

9

145

240

Ø5,5

70

250

124

Fig. 6

2.5 CONSOLE VALVOLE PVC

LaconsolevalvolePVCèundispositivoattoagestirelo

scambio di gas nei passaggi accensione-trasferimento e

nello spegnimento.

Contieneelettrovalvole,valvoledinonritorno,riduttoridi

pressione.

IlpesonettodellaPVC(Fig.6)èdi3,2kg.

2.6 UNITÀ DI ACCENSIONE HV19-1

L’unitàdiaccensioneHV19-1èundispositivoattoaforni-

re l’impulso di alta frequenza-alta tensione (14 kV) neces-

sarioadinnescarel’arcoelettricoall’internodellatorcia,

tra elettrodo ed ugello.

EssoèconformeallanormativaIEC60974-3.

Può essere montato in ogni posizione e l’apertura del co-

perchioprovocaunarrestodell’impianto.

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP23

Peso netto 6.5 kg

205

155

320

200

Fig. 7

200

M 6

10

2.7 UNITÀ DI ACCENSIONE – CONSOLE VALVOLE

HV19-PVC

L’unitàdiaccensione–consolevalvoleèundispositivo

chesvolgeunaduplicefunzione:

-forniscel’impulsodialtafrequenza-altatensione(14kV),

necessario ad innescare l’arco elettrico all’interno della

torcia tra elettrodo ed ugello;

- gestisce lo scambio dei gas nei passaggi accensione-

trasferimento e nello spegnimento. Contiene elettrovalvo-

le,valvoledinonritornoeriduttoridipressione.

EssoconformeallanormativaIEC60974-3.

Generalmente viene utilizzata in impianti robotizzati.

L’aperturadelcoperchioprovocaunarrestodell’impianto.

DATI TECNICI

Tensione di picco (Upk) 14 kV

Fattore di utilizzo (duty cycle) 100% @ 420A

Grado di protezione della carcassa IP23

Peso netto 10 kg

240

188

487

Fig. 8

238

300

M 6

11

2.8 TORCIA CP450G

LatorciaCP450Gèunatorciamultigasraffreddatacon

refrigeranteliquido,adatta altaglio inclinato (bevel cut-

ting)econformeallanormativaIEC60974-7.

E’adattaall’usodigasplasmaquali:aria,argonAr,azoto

N2,ossigenoO2,miscelaH35(35%idrogenoH2–65%

argon Ar) e miscela F5 (5% idrogeno H2 – 95% azoto N2);

digassecondariquali:aria,argonAr,azotoN2,ossigeno

O2; di gas ausiliari quali: aria e azoto N2. Utilizzata con

il generatore Plasma Prof420HQC, la correntemax di

taglioè420Aal100%difattorediutilizzo.

Vi sono diverse versioni della torcia CP450G in base

all’applicazione: su pantografo oppure su impianti robo-

tizzati.

Ilpesonettodellatorciacompletadicavo,variada8kga

12kginbaseallediverselunghezze.

Applicazioni robotizzate Applicazioni su pantografo

Fig. 9

12

3 INSTALLAZIONE

L’installazionedell’impiantodeveessereeseguitadaper-

sonalequalicato.Tuttiicollegamentidevonoesserecon-

formi alle vigenti norme e realizzati nel pieno rispetto della

leggeantinfortunistica(vediCEI26-23/IEC-TS62081).

Assicurarsicheilcavodialimentazionesiadisconnesso

durante tutte le fasi di installazione.

Seguirescrupolosamenteloschemadimessaaterraevi-

denziato in Appendice 5.2 -Pag.19.

3.1 DISIMBALLO E ASSEMBLAGGIO

Per spostare il generatore usare un carrello elevatore.

Per rimuovere la pedana in legno facente parte dell’im-

ballo:

•svitarele4vitidissaggioallapedanadilegno

• sollevare il generatore con un carrello elevatore e posi-

zionareleforchetenendocontodellaposizionedelsuo

baricentro (vedi Fig. 2).

3.2 COLLEGAMENTO DEL GENERATORE

Tutti i collegamenti devono essere eseguiti da personale

qualicato.

•Ilgeneratorevienefornitopredispostoperlatensionedi

alimentazione di 400V trifase. Per alimentazioni diverse:

smontare il laterale destro del generatore (vedi lista ricam-

bi),togliereilcoperchioacoperturadellemorsettiereed

agiresullestessecomeindicatoingura10.

NOTA:lamorsettieraa3poliinaltoèrelativaaltrasfor-

matore di servizio.

Assicurarsichelatensionedialimentazionecorrispondaa

quella indicata sulla targa dati del generatore.

Ilconduttoregiallo-verdedelcavodialimentazionedeve

esserecollegatoadunaefcientepresaditerradell’im-

pianto(vedischemainAppendice5.2-Fig.27);irimanenti

conduttori devono essere collegati alla linea di alimenta-

zioneattraversouninterruttoreposto,possibilmente,vi-

cino alla zona di taglio per permettere uno spegnimento

B

E

F

G

H C

A

Fig. 11

Fig. 10

13

veloce in caso di emergenza. La portata dell’interrutto-

re magnetotermico o dei fusibili deve essere uguale alla

corrente I1max assorbita dall’apparecchio. La I1max è

riportatanellatargadati,sulposterioredellamacchina,in

corrispondenza della tensione U1 di alimentazione.

Eventualiprolunghedevonoesseredisezioneadeguata

allacorrenteI1maxassorbita.

•Dopotaleoperazione, proseguireconilcollegamento

delle diverse connessioni (Fig. 11).

Inserirelaconnessionedicollegamentoart.1159,coni

relativicavi,nell’attaccotorciaG del generatore e avvitare

afondole3vitidissaggio.Serrareilcavonerodipoten-

za al morsetto B(-),inserireiduecavettidellasicurezza

nella morsettiera C e il faston del cavo rosso dell’arco pi-

lota nel relativo cavetto Aconfastonmaschio.

Serrare il terminale del cavo massa nel morsetto H (+)

come da gura 11. Inoltrecollegarei tubi dell’acqua di

raffreddamento E ed F,facendoattenzioneallacorrispon-

denza del colore (E-rosso=acquacalda,ritorno;F-blu =

acquafredda,mandata),airispettivitubidellaconnessio-

ne Art. 1156.

Inserirel’altrocapodellaconnessioneart.1159nell’unità

HV19-1 (art. 464) come indicato nella parte destra della

gura12(cavonerodipotenzaalmorsettoB (-) e faston

del cavo rosso dell’arco pilota in A (+)):

A

B

Fig. 12

L’Unità HV19-1 deve essere collegata a massa diretta-

mentesulpantografo(tramitele4vitidissaggiomostra-

tenellagura7),inposizionetaledapermettereunasua

apertura.

Con riferimento alla Fig.13, collegare le connessioni

art.2050 e art.1200 rispettivamente ai connettori A e B (re-

lative al gruppo di raffreddamento art.1684); la connessio-

ne art.1189 al connettore C (relativa alla gas console); la

connessione di collegamento al pantografo al connettore

D;inne,l’eventualeconnessioneart.1199alconnettore

E (relativa al comando a distanza).

D

B A

E

C

Fig. 13

14

3.2.1 Collegamento al pantografo CNC

Nelcasodigeneratoreprovvistodiinterfacciadigitale,ri-

ferirsialladocumentazionespecica.

N.B.:perilconnettoreCNCvienedatoindotazioneilcon-

nettorevolantemaschio(AMPP/N182926-1-Fig.14)con

irispettivipin;ilrestodellaconnessionealpantografoèa

cura del cliente.

Fig. 14

Connettore AMP

P/N 182926-1

15

3.2.2 Segnali digitali da controllo pantografo a gene-

ratore.

CABLAGGIO DI UN INGRESSO DIGITALE

livellologicobasso 0÷+7,5Vdc;

livellologicoalto +14,5÷+24Vdc;

corrented’ingresso 2,5mA,max.;

frequenzad’ingresso 100Hz,max.;

potenzialediriferimentoperogniingresso(Gnd)J1,pin2,

suschedainterfaccia.

ROBOT READY

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

1

Robot

Ready

Segnale J10,pin3

2 +24 Vdc J10,pin4

Ilsegnale“RobotReady”èattivoalto.

PeravereilGeneratoreprontoperiltaglioèrichiestauna

tensione di +24Vdc.

Il Controllo Pantofgrafo deve impostarequesto segnale

appenaèprontoperiltaglio.

Lamancanzadelsegnale“RobotReady”arrestaimme-

diatamente il processo di taglio con indicazione su Pan-

nellodiControllodelmessaggio“rob”lampeggiante.

NOTA:Seilsegnale“RobotReady”nonèattivonessun

segnale digitale o analogico viene acquisito.

START

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

3

Start

Segnale J10,pin1

4 +24 Vdc J10,pin2

Ilsegnale“Start”èattivoaltoedavviailprocessodita-

glio.Ilprocessorimaneattivonchèilsegnale“Start”è

presente.

Eccezioni:il segnale “Robot Ready” è assente.

ilsegnale“PowerSourceReady”èassente(es:so-

vratemperatura,livelloliquidoinsufciente,etc.).

SPOT-MARK

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

5

Spot

Segnale J10,pin7

6 +24 Vdc J10,pin8

Ilsegnale“Spot”èattivoalto.

Spot 0 Vdc= il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Spot +24 Vdc= il Controllo Pantografo comanda al Ge-

neratorediattivarelamodalità“Marca-

turaSpot”.

CORNER

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

15

Corner

Segnale J10,pin5

16 +24 Vdc J10,pin6

Ilsegnale“Corner”èattivoalto.

Corner 0 Vdc = il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Corner +24 Vdc = il Controllo Pantografo segnala al Ge-

neratore l’avvicinamento ad un angolo.

PREFLOW

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

17

Preow

Segnale J11,pin5

18 +24 Vdc J11,pin6

Ilsegnale“Preow”èattivoalto.

Preow0Vdc= ilControlloPantografosegnalaalGe-

neratore di NON attivare la funzione

“Preow”.

Preow+24Vdc=il Controllo Pantografo comanda al

Generatore di attivare la funzione

“Preow”.

CUT/MARK

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

19

Cut/Mark

Segnale J11,pin7

20 +24 Vdc J11,pin8

Ilsegnale“Cut/Mark”èattivoalto.

Cut/Mark 0 Vdc = il Controllo Pantografo segnala al Gene-

ratore la condizione di taglio normale.

Cut/Mark +24 Vdc = il Controllo Pantografo segnala al

Generatore di attivare la modalità

“Marcatura”.

16

3.2.3 Segnali digitali da generatore a controllo panto-

grafo.

CABLAGGIO DI UNA USCITA DIGITALE A RELÈ

tensione contatti 24 Vdc / 120 Vac;

correntecontatti 1Adc/0,5Aacmax;

frequenzadicommutazione 15Hzmax.

ARC TRANSFER

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

12

Arc

Transfer

Contatto NO J4,pin1

14 Terminale C J4,pin3

Ilsegnale“ArcTransfer”èattivoalto(contattochiuso).

Ilsegnale“ArcTransfer”rimane attivo per laduratadel

taglio,inclusalafasedisfondamento.

POWER SOURCE READY

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

25 Power

Source

ready

Terminale C J3,pin5

26 Contatto NO J3,pin6

Ilsegnale“PowerSource Ready” è attivoalto(contatto

chiuso).

Ilsegnale“PowerSourceReady”rimaneattivoperiltem-

poincuiilGeneratoreèprontopertagliare.Appenain-

tervieneunmessaggiodierrorenelGeneratore,oppureil

segnale“RobotReady”èdisattivatodalControlloPanto-

grafo,ilsegnale“PowerSourceReady”cessadiessere

attivo.Ciòsignicacheilsegnale“PowerSourceReady”

può rilevare sia errori del Generatore sia errori del Panto-

grafo.

PROCESS ACTIVE

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

27

Process

Active

Terminale C J3,pin3

28 Contatto NO J3,pin4

Ilsegnale“ProcessActive”èattivoalto(contattochiuso).

Quando il Controllo Pantografo inizializza il segnale digi-

tale“Start”,ilprocessoditaglioiniziaconilgaspreow,

seguito dall’operazione di taglio e successivamente dal

gaspostow.

Dall’iniziodelgaspreownoallanedelgaspostow,il

Generatoreinizializzailsegnale“ProcessActive”.IlGene-

ratore sta eseguendo il processo.

3.2.4 Segnali analogici da generatore a controllo

pantografo.

CABLAGGIO DI UNA USCITA ANALOGICA DI TENSIO-

NE ISOLATA.

tensione d’uscita 0 ÷ 10 Vdc;

corrented’uscita 20mAmax;

frequenzad’uscita 5Hzmax.

VALOREDI

FONDOSCALA

PERSEGNALE

V_ARC-ISO

DIP1

1

DIP1

2

10 V OFF OFF

5 V ON ON

17

NOTA: Entrambelesezioni1e2diDIP1devonoessere

sempre in posizioni uguali (es.: entrambe in ON o entram-

be in OFF).

V_Arc-ISO

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SU SCHEDA

INTERFACCIA

11

V_Arc-ISO

(0÷5V) (0÷10V)

analog out+ J5,pin3

7 analog out- J5,pin4

“V_Arc-ISO”èilsegnalerelativoallatensioned’arcoall’u-

scitadelGeneratore(tensione“elettrodo-pezzoinlavora-

zione”),fornitoinmodoisolatoeridotto.

Ilsegnale“V_Arc-ISO”èdisponibileconiseguentivalori

di fondo scala:

•tensioneda0a5V,corrispondenteallatensioned’arco

da 0 a 250V (rapporto riduzione = 1/50);

•tensioneda0a10V,corrispondenteallatensioned’arco

da 0 a 250V (rapporto riduzione = 1/25).

Ilvaloredifondoscaladipendedallaposizionedeidip-

switchesDip1sullaschedaInterfaccia(vedig.15).

DIP 3

DIP 1

Fig. 15

Lamacchinavienefornitaconl’uscitadellatensioned’ar-

co ridotta isolata a 1/50 Varc.

CABLAGGIO DI UNA USCITA ANALOGICA DI TENSIO-

NE NON ISOLATA.

tensione d’uscita 0 ÷ 250 Vdc;

impedenzad’uscita 10Kohm,circa.

V_Arc-NO-ISO

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

SUCIRCUITO

TORCIA+

MISURA

9

V_Arc-NO-ISO

(0÷250V)

analog out+ J8,pin1

8 analog out- J8,pin2

“V_Arc-NO-ISO”è’ilsegnalerelativoallatensioned’arco

all’uscitadelGeneratore(tensione“elettrodo-pezzoinla-

vorazione”),fornitoinmododirettoeNONisolato.

Ilsegnale“V_Arc-NO-ISO”èdisponibileconvaloriditen-

sione 0 ÷ 250 Vdc e con il terminale positivo (potenziale

del pezzo in lavorazione) elettricamente collegato al po-

tenziale di massa dell’impianto.

Ilpotenzialedi“elettrodo”èfornitoconunresistoreda10

Kohm,circa,inseritoinserieall’uscita.

3.2.5 Segnale di arresto di emergenza per generatore

CABLAGGIO DELL’INGRESSO EMERGENZA.

Tensione d’ingresso 24 Vdc;

correnteassorbita20mAmax

EMERGENCY A

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

INTERNAAL

GENERATORE

21

Emergency

A

Contatto NC

ControlloTL

linea

22 Contatto NC

ControlloTL

linea

18

“EmergencyA”èilsegnalediarrestodiemergenzafornito

al Generatore dal Controllo Pantografo o dai dispositivi di

protezionedell’Impianto.Deveesserefornitodalcontatto

diunrelèodispositivodisicurezza;l’interventosuldispo-

sitivo provoca l’apertura del contatto e quindi l’arresto im-

mediatodelGeneratore,conl’aperturadelcontattoredi

lineainternoalGeneratore.IlGeneratorerisultacosìprivo

dialimentazioneaicircuitidipotenza.Ilsegnale“Emer-

gency A” è attivo basso (contatto aperto): per avereil

Generatoreprontoperiltaglioèrichiestalachiusuradel

contatto. “Emergency A” arresta immediatamente l’ero-

gazione di corrente dal Generatore. Su Pannello di Con-

trolloappareilmessaggio“OFFrob”.

EMERGENCY B

TERMINALI

CONNETTORE

CNC SU

GENERATORE

NOME

SEGNALE

TIPO

SEGNALE

POSIZIONE

INTERNAAL

GENERATORE

23

Emergency

B

Contatto NC

ControlloTL

linea

24 Contatto NC

ControlloTL

linea

“EmergencyB”èilsegnalediarrestodiemergenzaforni-

to al Generatore dal Controllo Pantografo o dai dispositivi

diprotezionedell’Impianto.Deveesserefornitodalcon-

tattodiunrelèodispositivodisicurezza;l’interventosul

dispositivo provoca l’apertura del contatto e quindi l’ar-

restoimmediatodelGeneratore,conl’aperturadelcon-

tattoredilineainternoalGeneratore.IlGeneratorerisulta

cosìprivodialimentazioneaicircuitidipotenza.Ilsegnale

“EmergencyB”èattivobasso(contattoaperto):perave-

reilGeneratoreprontoperiltaglioèrichiestalachiusu-

radelcontatto.“EmergencyB”arrestaimmediatamente

l’erogazione di corrente dal Generatore. Su Pannello di

Controlloappareilmessaggio“OFFrob”.

NOTA: è disponibile, come kit opzionale, un connettore

multipolare con segnali aggiuntivi (vedi appendice).

3.3 COLLEGAMENTO DEL GRUPPO DI RAFFREDDA-

MENTO

Ilgruppodiraffreddamentopreleval’ariadallegratedella

sua parte anteriore e la fa fuoriuscire dalla parte posteriore.

Posizionare il gruppo di raffreddamento in modo da avere

un’ampia zona di ventilazione e tenere una distanza da

eventuali pareti di almeno 1 metro.

Collegare i tubi dell’acqua di raffreddamento della con-

nessione art.1156 ai raccordi C ed DdiFig.16,facendo

attenzione alla corrispondenza del colore (C-rosso = ac-

quacalda,ritorno;D-blu=acquafredda,mandata).Inol-

tre collegare le connessioni art.2050 e art.1200 rispettiva-

mente ai connettori A e B di Fig.16.

Fig. 16

D

B

A

C

3.4 COLLEGAMENTO DELLA GAS CONSOLE

3.4.1 Gas console manuale PGC-3 e PGC-2

• Fissare la gas console sopra il generatore oppure sopra

ilpantografoecollegarelemasseadunefcienteimpian-

toditerrasecondoloschemadig.26inappendice5.3.

LedueunitàPGC-3ePGC-2sonocollegateinsiemetra-

mite:

- la connessione tra CN6 e CN7

-iltubotral’uscita“plasmacutow”diPGC-3el’ingresso

“plasma”diPGC-2

• Collegare il fascio tubi art.1166 serrando i tubi alle ri-

spettive uscite dei gas e facendo attenzione alla corri-

spondenza delle marcature (plasma preow, secondary

preow/cutow e auxiliary nella PGC-3; plasma cutlow

nella PGC-2); avvitare il connettore elettrico all’uscita

CN05(vedipartesinistradig.17).

• Collegare l’altra estremità del art.1166 alla console val-

volePVC (art.469) per itubi“plasma”, a “secondary”e

“auxiliary”,facendoattenzioneallacorrispondenzadelle

marcature. FissarelaPVC sulla testa del pantografo, in

prossimitàdellatorcia(vedipartedestradig.17).

• Collegare inne la connessione art.1189 avvitando il

connettore elettrico all’uscita CN04 (vedi parte sinistra di

g.17).

19

Fig. 17

3.4.2 Gas console automatica APGC.

• Fissare la gas console sopra il generatore oppure sopra

ilpantografoecollegarelemasseadunefcienteimpian-

toditerrasecondoloschemadiFig.27inappendice5.3.

• Collegare il fascio tubi art.1166 serrando i tubi alle ri-

spettive uscite dei gas e facendo attenzione alla corri-

spondenza delle marcature (plasma preow - cutow,

secondarypreow- cutow e auxiliary);avvitareilcon-

nettoreelettricoall’uscitaCN05(vedig.18).

• Collegare l’altra estremità del art.1166 alla console val-

volePVC (art.469) per itubi“plasma”, a “secondary”e

“auxiliary”,facendoattenzioneallacorrispondenzadelle

marcature dei tubi gas. Fissare la PVC sulla testa del pan-

tografo,inprossimitàdellatorcia(vedipartedestradig.

17).

• Collegare inne la connessione art.1189 avvitando il

connettoreelettricoall’uscitaCN04(vedig.18).

Assicurarsi che l’aria (AIR) sia sempre connessa, alla

pressioneadeguata,allagasconsoleautomaticapoiché

vieneusatacomegasdi“servizio”.

Fig. 18

3.4.3 Nota sul collegamento dei gas

Lelettaturedegliingressideigas(INLETGAS)sonori-

spettivamente1/4Gpergasaria,Ar,N2,O2eauxiliarye

1/8G per gas H35 e F5.

Lafornituradeigascosìcomelamanutenzioneprogram-

mata/preventiva dell’impianto di distribuzione degli stessi

èacuradelcliente.Siricordachelamancatamanuten-

zione dell’impianto può essere causa di gravi incidenti.

Leggere attentamente la “Scheda di Sicurezza” relativa

ad ogni gas usato in modo da non sottovalutare pericoli

derivanti da un uso improprio.

NOTA:Lasceltadeltipoditubovaeffettuatainbaseal

gas utilizzato (vedi norma EN 559).

NOTA:l’usodigasdipurezzainferiorepuòportare,per

ognidatomateriale,adunariduzionedellavelocità,della

qualitàedellospessoremassimoditaglio.Nonèinoltre

garantita la durata dei consumabili.

ATTENZIONE:quandosiutilizzagasossigeno,tuttociò

cheentraincontattoconessodeveessereesentedaoli

e grassi.

• quando si seleziona il programma di taglio MS - O2/O2

(tagliodiacciaiodolcecongasossigeno/ossigeno),assi-

curarsichel’aria(AIR)siaconnessaall’ingressodellagas

console,poichévieneutilizzatacomegasdi“preow”.

• quando si seleziona una corrente di taglio superiore a

80A,assicurarsichel’aria(AIR)ol’azoto(N2)sianocon-

nessi all’ingresso della gas console (manuale o automati-

ca)anchenelcanaleAUXILIARY.

20

3.5 COLLEGAMENTO DELLA TORCIA CP450G

3.5.1 Applicazioni su pantografo

• Collegare il fascio di tubi uscenti dalla torcia alla con-

sole valvole PVC (art.469) serrandoli alle rispettive uscite

dei gas e seguendo l’ordine indicato dalla marcatura sugli

stessi (vedi Fig. 19).

Fig. 19

•Assicurarsi,conl’usodiunasquadra,chelatorciasia

perpendicolare al piano di taglio del pantografo.

•Inserireilcavodellatorcia(art.1224o1225)nell’Unità

HV19-1(art.464)comemostratonellapartedestradi-

gura 20.

Fig. 20

3.5.2 Applicazioni su robot

• Collegare il fascio di tubi uscenti dalla torcia alla unità

accensione - console valvole HV19-PVC (art.462) serran-

doli alle rispettive uscite dei gas e seguendo l’ordine indi-

cato dalla marcatura sugli stessi.

•Assicurarsi,conl’usodiunasquadra,chelatorciasia

perpendicolare al piano di taglio del pantografo.

•Inserireilcavodellatorcia(art.1222oArt.1223)nell’u-

nità accensione – console valvole HV19-PVC (art. 462) e

procedere allo stesso modo descritto nel paragrafo pre-

cedente.

3.6 REQUISITI DEL LIQUIDO REFRIGERANTE

Ilgruppodiraffreddamentovienefornitoconunaquantità

minimadiliquidorefrigerante:ècuradelclienteriempireil

serbatoio prima dell’uso dell’impianto.

UsareunicamenteliquidorefrigeranteCEBORA(art.1514)

e leggere attentamente il MSDS in appendice per un suo

uso sicuro ed una sua conservazione corretta.

L’ingressodelserbatoio,dellacapacità30litri,sitrovanella

parte superiore delgruppo di raffreddamento,come mo-

stratoing.23.

Riempiresinoallivellomaxe,dopolaprimaaccensione

dell’impianto, rabboccare per compensare il volumedi

liquido presente nei tubi.

NOTA: durante l’uso dell’impianto e in particolare nella

sostituzionedellatorciaodeiconsumabilisihannopic-

cole perdite di liquido. Rabboccare settimanalmente sino

allivellomax.

NOTA: dopo 6 mesi il liquido refrigerante deve essere

completamentesostituito,indipendentementedalleoredi

lavoro dell’impianto.

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

Cebora PLASMA PROF 420 HQC Manuale utente

- Tipo

- Manuale utente

in altre lingue

Documenti correlati

-

Cebora Plasma PROF 166 HQC Manuale utente

-

Cebora Power Plasma 3035/M Manuale utente

-

Cebora 956 Manuale utente

-

Cebora PLASMA PROF 163 ACC Manuale utente

-

Cebora PLASMA PROF 163 ACC Manuale utente

-

Cebora 954 Plasma Prof 164 HQC Manuale utente

-

Cebora Plasma Sound PC 110/T Manuale utente

-

Cebora 476.50 Plasma Welding Robot Manuale utente

-

Cebora PLASMA SOUND PC 130/T Manuale utente

-

Cebora 894 Plasma Pocket 30 Manuale utente

Altri documenti

-

GYS PLASMA CUTTER NEOCUT 105 Scheda dati

-

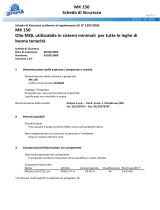

DROPSA Mk 150 Manuale del proprietario

DROPSA Mk 150 Manuale del proprietario

-

GYS PLASMA CUTTER NEOCUT 105 Scheda dati

-

Logan 660 Manuale del proprietario

-

Logan Graphic Products 655 Manuale del proprietario

Logan Graphic Products 655 Manuale del proprietario

-

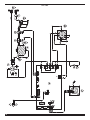

ESAB M3® Plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Manuale utente

-

ESAB m3 plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Manuale utente

-

ESAB M3® Plasma Precision Plasmarc Plasma Gas Box & Shield Gas Box Manuale utente

-

DROPSA Mk High Performance Manuale del proprietario

DROPSA Mk High Performance Manuale del proprietario

-

ESAB ESP-150 Plasma Cutting System Manuale utente