Ducati monster S4 fogarty 2002 Workshop Manual

- Categoria

- Motociclette

- Tipo

- Workshop Manual

La pagina si sta caricando...

2

Premessa

•

La presente pubblicazione è stata

redatta al fine di fornire ai tecnici

delle Stazioni di Servizio Ducati,

le informazioni fondamentali per

operare in perfetta armonia con i

moderni concetti di "buona

tecnica" e "sicurezza sul lavoro",

per tutti gli interventi di

manutenzione, riparazione e

sostituzione di parti originali, sia

per la parte ciclistica che

motoristica, del motoveicolo in

oggetto.

•

Gli interventi descritti nel

presente manuale, richiedono

esperienza e competenza da

parte dei tecnici preposti, che

sono invitati al pieno rispetto

delle caratteristiche tecniche

originali, riportate dal Costruttore.

•

Alcune informazioni sono state

appositamente omesse, poiché,

a nostro avviso, facenti parte

dell'indispensabile cultura

tecnica di base che un tecnico

specializzato deve possedere.

•

Altre eventuali informazioni

possono essere dedotte dal

catalogo ricambi.

Importante

La presente pubblicazione

contempla inoltre gli indispensabili

controlli da effettuarsi in fase di PRE

CONSEGNA del motoveicolo.

•

La Ducati Motor Holding S.p.A.

declina ogni responsabilità per

errori ed omissioni di carattere

tecnico, prodotti nella redazione

del presente manuale e si riserva

il diritto di apportare qualsiasi

modifica richiesta dall'evoluzione

tecnologica dei suoi motocicli,

senza l'obbligo di divulgazione

tempestiva.

•

Tutte le informazioni riportate,

sono aggiornate alla data di

stampa.

•

Riproduzioni o divulgazioni anche

parziali degli argomenti trattati

nella presente pubblicazione,

sono assolutamente vietate. Ogni

diritto è riservato alla Ducati

Motor Holding S.p.A., alla quale si

dovrà richiedere autorizzazione

(scritta) specificandone la

motivazione.

Ducati Motor Holding S.p.A.

Foreword

• This manual has been prepared

for Ducati Authorized Service

Centers and workshop personnel

involved in the maintenance and

repair of Ducati motorcycles. It

gives fundamental information

on how to work in perfect

harmony with the concepts of

“good technique” and “safety

on work sites” for servicing or

replacing of original spare parts

both for frame and engine parts

concerning this motorcycle.

• All operations described in this

manual must be carried out by

senior skilled technicians, who

are requested to strictly follow

the Manufacturer’s instructions.

• Some information has been

intentionally omitted, as, at our

advice, a specialized technician

must have this technical

background.

• Other information can be taken

from the spare parts catalogue.

Caution

This manual also describes

PRE-DELIVERY checks .

• Ducati Motor Holding S.p.A.

declines all responsibility for any

technical errors or omissions in

this manual and reserves the

right to make changes without

prior notice.

• The information given in this

manual was correct at the time of

going to print.

• Reproduction and disclosure,

even partially, of the contents of

this manual are strictly forbidden

without prior written

authorization of Ducati Motor

Holding S.p.A., which has

exclusive right on this manual.

Applications for authorization

must specify the reasons for

reproduction or disclosure.

Ducati Motor Holding S.p.A.

3

Sommario

Contents

4

Description 7

Graphic symbols 8

A word of advice 9

General advice on repair work 10

Identification data 11

Description

13

Engine 14

Timing system 14

Fuel injection-ignition system 15

Fuel system 18

Lubrication 19

Cooling system 19

Transmission 20

Brakes 21

Frame 21

Suspensions 22

Wheels 22

Tyres 23

Electric system 24

Performance 24

Weight 24

Colors available for each model 24

Overall dimensions 25

Fuel and lubricants 26

Product specifications 28

Maintenance

29

Routine maintenance 30

Checking the engine oil level 33

Checking the engine oil pressure

34

Changing the engine oil and filter

cartridge 35

Changing the air filter 36

Checking the cylinder

compression 37

Checking the coolant level 38

Changing the coolant 39

Changing the fuel filter 41

Checking brake pad wear. Changing

brake pads 43

Changing the brake fluid 45

Changing the clutch fluid 47

Settings and adjustments 49

Checking valve clearances 50

Adjusting valve clearances 51

Adjusting timing belt tension 53

Throttle body adjustment 55

Adjusting throttle and choke cables

59

Adjusting chain tension 60

Adjusting the position of the gear

change and rear brake pedals 61

Adjusting steering head bearing

play 62

Adjusting the front fork 63

Adjusting the rear shock

absorber 64

Frame 65

Motorcycle component disassembly

sequence 69

Removing the headlight fairing 70

Removing the tank 71

Removing fuel tank

components 72

Removing the battery 73

Removing the battery mount 74

Removing the exhaust system 75

Removing the sprocket cover and

Indicazioni generali 7

Simbologia di redazione 8

Consigli utili 9

Norme generali sugli interventi

riparativi 10

Dati per l’identificazione 11

Generalità 13

Motore 14

Distribuzione 14

Alimentazione - accensione 15

Alimentazione carburante 18

Lubrificazione 19

Raffreddamento 19

Trasmissione 20

Freni 21

Telaio 21

Sospensioni 22

Ruote 22

Pneumatici 23

Impianto elettrico 24

Prestazioni 24

Pesi 24

Colori disponibili per modello 24

Ingombri 25

Rifornimenti 26

Caratteristiche prodotti 27

Manutenzione 29

Manutenzione periodica 30

Controllo livello olio motore 33

Controllo Pressione Olio Motore 34

Sostituzione olio motore e cartuccia

filtro 35

Sostituzione filtro aria 36

Controllo compressione cilindri

motore 37

Controllo livello liquido

refrigerante 38

Sostituzione liquido refrigerante 39

Sostituzione filtro carburante 41

Controllo usura e sostituzione

pastiglie freno 43

Sostituzione liquido impianto

frenante 45

Sostituzione liquido impianto

frizione 47

Registrazioni e regolazioni 49

Controllo gioco valvole 50

Registrazione gioco valvole 51

Registrazione tensione cinghie

distribuzione 53

Registrazione corpo farfallato 55

Regolazione cavi di comando

acceleratore e starter 59

Regolazione tensione catena 60

Registrazione posizione pedale

comando cambio e freno

posteriore 61

Registrazione gioco cuscinetti dello

sterzo 62

Regolazione forcella anteriore 63

Regolazione ammortizzatore

posteriore 64

Mototelaio 65

Schema sequenza di smontaggio

componenti motociclo 68

Smontaggio cupolino 70

Smontaggio serbatoio 71

Smontaggio componenti

5

the clutch transmission 76

Removing the gearchange 77

Disconnecting the cooling

system 78

Removing the warning horns 79

Disconnecting the breather pipe

79

Removing the rear brake pedal and

the cylinder support 79

Removing the air box 80

Removing the throttle body 81

Removing the intake manifold 82

Removing the chain sprocket 82

Removing the coolant expansion

tank 83

Removing the oil breather tank 83

Removing the engine 84

Removing the front wheel 86

Refitting the front wheel 87

Removing the rear wheel 88

Changing the rear sprocket 89

Washing the chain 90

Chain lubrication 90

Brake discs 91

Refitting the rear wheel 92

Wheel overhaul 93

Removing the front fork 95

Front fork overhaul 96

Rear suspension 103

Removing and overhauling the

swingarm 104

Removing the rear shock

absorber 107

Changing the monoshock spring

and checking the monoshock 108

Removing the rear suspension

connecting rod and rocker arm 109

Rear suspension rocker arm

overhaul 110

Monoshock linkage overhaul 111

Refitting the rear suspension 112

Brake calipers and master

cylinders 113

Brake hose routing 114

Clutch master cylinder and hose

routing 116

Cooling system 117

Cooling system inspection 118

Checking the frame 120

Changing the steering head

bearings 121

Hoses and bowden cables routing

on the frame 124

Frame torque settings 134

Engine 139

Engine disassembly sequence 143

Engine disassembly 144

General notes on engine overhaul

165

Engine overhaul 166

Engine lubrication circuit 172

Coolant pump 186

Clutch unit 189

Engine reassembly 198

Checking the sensor air gap 219

Checking engine timing 220

Engine torque settings 225

Electronic fuel injection-

ignition system 229

Description of fuel injection-ignition

serbatoio 72

Smontaggio batteria 73

Smontaggio supporto batteria 74

Smontaggio sistema di scarico 75

Smontaggio coperchio pignone e

rinvio frizione 76

Smontaggio comando cambio 77

Smontaggio impianto di

raffreddamento 78

Smontaggio avvisatori acustici 79

Smontaggio tubo sfiato vapori

basamento 79

Smontaggio supporto pompa -

pedale freno posteriore 79

Smontaggio scatola filtro aria 80

Smontaggio corpo farfallato 81

Smontaggio collettore aspirazione 82

Smontaggio pignone catena 82

Smontaggio serbatoio d'espansione

acqua 83

Smontaggio serbatoio sfiato

vapori olio 83

Smontaggio motore 84

Smontaggio ruota anteriore 86

Rimontaggio ruota anteriore 87

Smontaggio ruota posteriore 88

Sostituzione della corona 89

Lavaggio della catena 90

Lubrificazione della catena 90

Dischi freno 91

Rimontaggio ruota posteriore 92

Revisione ruota 93

Smontaggio forcella anteriore 95

Revisione forcella 96

Sospensione posteriore 103

Smontaggio e revisione forcellone

oscillante 104

Smontaggio ammortizzatore

posteriore 107

Sostituzione molla e ispezione

ammortizzatore 108

Smontaggio biella e bilanciere

sospensione posteriore 109

Revisione bilanciere sospensione

posteriore 110

Revisione tirante ammortizzatore 111

Rimontaggio sospensione

posteriore 112

Pinze e pompe freno 113

Posizionamento tubazioni freno 114

Pompa e impianto frizione 116

Impianto di raffreddamento

motore 117

Ispezione impianto di

raffreddamento motore 118

Controllo del telaio 120

Sostituzione cuscinetti di sterzo 121

Disposizione dei tubi e delle

trasmissioni flessibili sul telaio 124

Coppie di serraggio mototelaio 130

Motore 139

Schema sequenza di smontaggio

motore 142

Smontaggio componenti motore 144

Note generali sulla revisione dei

componenti del motore 165

Revisione motore 166

Circuito di lubrificazione motore 183

Pompa acqua 186

Gruppo frizione 189

Ricomposizione motore 198

6

system 230

Electronic control unit 232

Removing the electronic control

unit 233

Fuel circuit 234

Electric fuel pump 235

Electric injector 236

Pressure regulator 237

Intake air circuit 237

Air pressure/temperature

sensor 238

Coolant temperature

sensor 238

Coil and power module 239

Ignition and injection relays 239

Throttle position sensor 240

Pick-up 240

Operation 241

Ignition - injection system diagram

legend 242

Electrical system 245

Electrical system diagram

legend 248

Instrument panel 249

Battery 251

Immobilizer with transponder 254

Generator 261

Rectifier-regulator 261

Fuses 262

Starter motor 263

Removing the instrument panel

263

Spark plugs 264

Checking the components of the

ignition, indicator and lighting

systems 265

Changing light bulbs 271

Beam setting 273

Arrangement of wiring on the

frame 274

Controllo traferro sensori 219

Verifica fasatura motore 220

Coppie di serraggio motore 222

Impianto iniezione-accensione

elettronica 229

Informazioni generali sul sistema

iniezione - accensione 230

Centralina elettronica 232

Smontaggio centralina

elettronica 233

Circuito carburante 234

Pompa elettrica carburante 235

Elettroiniettore 236

Regolatore di pressione 237

Circuito aria aspirata 237

Sensore temperatura/pressione

aria 238

Sensore temperatura acqua 238

Bobina e modulo di potenza 239

Relè accensione e iniezione 239

Potenziometro posizione farfalla 240

Pick-up 240

Fasi di funzionamento 241

Legenda schema impianto

accensione - iniezione 242

Impianto elettrico 245

Legenda schema impianto

elettrico 247

Cruscotto 249

Batteria 251

Immobilizer a transponder 254

Generatore 261

Regolatore raddrizzatore 261

Fusibili 262

Motorino di avviamento 263

Rimozione cruscotto 263

Candela di accensione 264

Controllo componenti impianti

segnalazione 265

Sostituzione lampadine luci 271

Orientamento del proiettore 273

Disposizione dei cablaggi

sul telaio 274

7

Indicazioni generali

Description

8

SIMBOLOGIA DI REDAZIONE

•

Per una lettura rapida e razionale

sono stati impiegati simboli che

evidenziano situazioni di

massima attenzione, consigli

pratici o semplici informazioni.

Note

Prestare attenzione al

significato dei simboli, in quanto la

loro funzione è quella di non dovere

ripetere concetti tecnici o

avvertenze di sicurezza. Sono da

considerare, quindi, dei veri e propri

"promemoria". Consultare questa

pagina ogni volta che sorgeranno

dubbi sul loro significato.

❍

Questo simbolo, posto all’inizio

del testo, identifica una operazione

o un intervento che costituisce

parte integrante di una procedura di

smontaggio.

●

Questo simbolo, posto all’inizio

del testo, identifica un dato o un

riferimento particolarmente

importante per l'operazione in

corso.

▲

Questo simbolo, posto all’inizio

del testo, identifica una operazione

di rimontaggio.

Tutte le indicazioni destro o sinistro

si riferiscono al senso di marcia del

motociclo.

Attenzione

La non osservanza delle

istruzioni riportate può creare una

situazione di pericolo e causare

gravi lesioni personali e anche la

morte.

Importante

Indica la possibilità di arrecare

danno al veicolo e/o ai suoi

componenti se le istruzioni riportate

non vengono eseguite.

Note

Fornisce utili informazioni

sull'operazione in corso.

GRAPHIC SYMBOLS

• For easy and rational reading, this

manual uses graphic symbols for

highlighting situations in which

maximum care is required,

practical advice or simple

information.

Note

Please pay maximum

attention to these symbols as they

are meant for not repeating

technical concepts or safety rules.

They must be considered real

“notes”. Read this page in case of

doubts on their meaning.

❍

This symbol at the start of an

item of text indicates an operation

which is part of a disassembly

procedure.

●

This symbol at the start of an

item of text indicates a piece of

information or a reference item

which is particularly important for

the current operation.

▲

This symbol at the start of an

item of text indicates a reassembly

operation.

Left-hand and right-hand

indications refer to the machine as

seen in the direction of travel.

Warning

Failure to follow the

instructions given in text marked

with this symbol can lead to serious

personal injury or death.

Caution

Failure to follow the

instructions in text marked with this

symbol can lead to serious damage

to the motorcycle and/or its

components.

Note

This symbol indicates

additional useful information for the

current operation.

9

CONSIGLI UTILI

•

La Ducati consiglia, onde

prevenire inconvenienti e per il

raggiungimento di un ottimo

risultato finale, di attenersi

genericamente alle seguenti

norme:

•

in caso di una probabile

riparazione valutare le

impressioni del Cliente,

evidenzianti anomalie di

funzionamento del motociclo, e

formulare le opportune domande

di chiarimento sui sintomi

dell’inconveniente;

•

diagnosticare in modo chiaro le

cause dell’anomalia. Dal presente

manuale si potranno assimilare le

basi teoriche fondamentali, che

peraltro dovranno essere

integrate dall’esperienza

personale e dalla partecipazione

ai corsi di addestramento

organizzati periodicamente dalla

Ducati:

•

pianificare razionalmente la

riparazione onde evitare tempi

morti come ad esempio il

prelievo di parti di ricambio, la

preparazione degli attrezzi, ecc.;

•

raggiungere il particolare da

riparare limitandosi alle

operazioni essenziali.

•

A tale proposito sarà di valido

aiuto la consultazione della

sequenza di smontaggio esposta

nel presente manuale.

A WORD OF ADVICE

• Ducati would like to offer a word

or two of advice on how to best

ensure an efficient, fault-free

customer service.

• When diagnosing breakdowns,

primary consideration should

always be given to what the

customer reports. Your questions

to the customer should aim to

clarify the problem a step at a

time and lead to an accurate

diagnosis of the source of the

trouble.

• Diagnose the problem

systematically and accurately

before proceeding further. This

manual provides the theoretical

background for troubleshooting.

Further practical experience in

troubleshooting can be obtained

through attendance at Ducati

training courses.

• Repair work should be planned

carefully in advance to prevent

any unnecessary down-time, for

example picking-up of required

spare parts or arrangement of

required tools, etc.

• Limit the number of operations

needed to reach the part to be

repaired to the minimum.

• The disassembly procedures in

this manual describe the most

efficient way to reach a part to be

repaired.

10

GENERAL ADVICE ON REPAIR

WORK

• Always use top quality tools.

• Lift the motorcycle only with

devices in full compliance with

relevant European directives.

• During repair work always keep

the tools within reach, possibly in

the right order. Never put them

on the vehicle or in hardly

reachable places or somehow

hidden.

• Work place must be neat and

clean.

• During repair work always

change gaskets, seals and split

pins.

• When loosening or tightening

nuts and bolts, always start with

the largest and always start from

the center. Tighten nuts and

bolts working crossways; tighten

to the specified torque wrench

settings.

• At disassembly, mark any parts

and positions which might easily

be confused at reassembly.

• Use Ducati original spare parts

only. Use the recommended

lubricants only.

• Use special service tools where

specified.

• Ducati Technical Bulletins often

contain up-dated versions of the

service procedures described in

this manual. Check the latest

Bulletins for details.

NORME GENERALI SUGLI

INTERVENTI RIPARATIVI

•

Utilizzare sempre attrezzature di

ottima qualità.

•

Utilizzare, per il sollevamento del

motoveicolo, attrezzatura

espressamente realizzata e

conforme alle direttive Europee.

•

Mantenere, durante le operazioni,

gli attrezzi a portata di mano,

possibilmente secondo una

sequenza predeterminata e

comunque mai sul veicolo o in

posizioni nascoste o poco

accessibili.

•

Mantenere ordinata e pulita la

postazione di lavoro.

•

Sostituire sempre le guarnizioni,

gli anelli di tenuta e le copiglie

con particolari nuovi.

•

Allentando o serrando dadi o viti,

iniziare sempre da quelle con

dimensioni maggiori oppure dal

centro; bloccare alla coppia di

serraggio prescritta seguendo un

percorso incrociato.

•

Contrassegnare sempre

particolari o posizioni che

potrebbero essere scambiati fra

di loro all’atto del rimontaggio.

•

Usare parti di ricambio originali

Ducati ed i lubrificanti delle

marche raccomandate.

•

Usare attrezzi speciali dove

specificato.

•

Consultare le Circolari Tecniche

in quanto potrebbero riportare

dati di regolazione e metodologie

di intervento maggiormente

aggiornate rispetto al presente

manuale.

11

Punzonatura del telaio

Versione Europa

Data punched on frame

Europe version

ZDM M4 00 AA XB 000001

2 4

5 6 7

31

DATI PER L’IDENTIFICAZIONE

Ogni motociclo Ducati è

contraddistinto da due numeri di

identificazione, rispettivamente per

il telaio e per il motore, e da una

targhetta costruttore CEE, non

presente nella versione U.S.A.

Note

Questi numeri che identificano

il modello del motociclo e il vehicle

code riportato sulla targhetta

costruttore CEE, sono da citare per la

richiesta di parti di ricambio.

Punzonatura del telaio

Versione Europa

1) Ducati Motor Holding costruttore

2) Tipo - uguale per tutti i modelli

Monster S4

3) Variante

4) Versione

5) Anno

6) Sede costruttore

7) N° progressivo di matricola

Punzonatura del telaio

Versione Stati Uniti

1) Ducati

2) Tipo di motociclo

3) Variante - Numerico oppure X

(Check digit)

4) Model year

5) Sede costruttore

6) N° progressivo di matricola

Vehicle code riportato sulla

targhetta costruttore CEE

1) Tipo di versione uguale per tutti i

modelli Monster S4

2) Variante

- 00 = uguale per tutti i modelli

Monster S4

3) Versione

- AA = Base

Punzonatura del telaio

Versione Stati Uniti

Data punched on frame

USA version

ZDM 1 R B 8 S # X B 000001

43

5

6

1 2

1

2 3

Vehicle code Monster S4 -

Monster S4 Fogarty

IDENTIFICATION DATA

Each Ducati motorcycle has two

identification numbers, one for the

frame and the other for the engine,

and a manufacturer EEC plate (not

present on the U.S.A. version).

Note

These numbers identify the

motorcycle model and the vehicle

code punched on the manufacturer

EEC plate, please state these

numbers when ordering spare parts.

Data punched on frame

Europe version

1) Manufacturer’s name: Ducati

Motor Holding

2) Type – same for all Monster S4

models

3) Variant

4) Version

5) Year of manufacture

6) Manufacturing plant

7) Progressive serial No.

Data punched on frame

U.S.A. version

1) Ducati

2) Motorcycle type

3) Variant – Number or X (Check digit)

4) Model Year

5) Manufacturing plant

6) Progressive serial No.

Vehicle code punched on

manufacturer’s EEC plate

1) Version type same for all Monster

S4 models

2) Variant

- 00 = same for all Monster S4

models

3) Version

- AA = Basic

12

ZDM 916 W 4D ∗000001∗

2

1

Punzonatura del motore

Versione Europa

Data punched on engine

Europe version

3

Punzonatura del motore

Versione Europa

1) Ducati Motor Holding, costruttore

2) Tipo di motore

3) N° progressivo di produzione

Punzonatura del motore

Versione Stati Uniti

1) Ducati Motor Holding, costruttore

2) Tipo di motore

3) Model year

4) N° progressivo di produzione

ZDM RB8 X 00 0000

2

3

1 4

Punzonatura del motore

Versione Stati Uniti

Data punched on engine

U.S.A. version

Data punched on engine

Europe version

1) Manufacturer’s name: Ducati

Motor Holding

2) Engine type

3) Progressive production No.

Data punched on engine

U.S.A. version

1) Manufacturer’s name: Ducati

Motor Holding

2) Engine type

3) Model year

4) Progressive production No.

Generalità / Description 13

Generalità

Description

14 Generalità / Description

DISTRIBUZIONE

Desmodromica a quattro valvole

per cilindro comandate da otto

bilancieri (quattro di apertura e

quattro di chiusura) e da due alberi

distribuzione in testa.

È comandata dall’albero motore

mediante ingranaggi cilindrici,

pulegge e cinghie dentate.

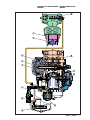

Schema distribuzione

desmodromica

1) Bilanciere di apertura (o

superiore);

2) Registro bilanciere superiore;

3) Semianelli;

4) Registro bilanciere di chiusura (o

inferiore);

5) Molla richiamo bilanciere

inferiore;

6) Bilanciere di chiusura (o

inferiore);

7) Albero distribuzione;

8) Valvola.

Valvole

Diametro valvole aspirazione:

33 mm

Diametro valvole di scarico:

29 mm

MOTORE

Bicilindrico a 4 tempi a “L”

longitudinale di 90 ° - ciclo otto 4

tempi

Alesaggio:

94 mm

Corsa:

68 mm

Cilindrata totale:

916 cm

3

Rapporto di compressione:

11±0.5 : 1

Potenza max. all’albero (95/1/CE):

74 kW (101 CV)

al regime di:

8.750 min

-1

Coppia max. all'albero (95/1/CE)

92 Nm a 7.000 min

-1

Regime max.:

9.000 min

-1

ENGINE

4-stroke otto cycle 90 ° “L” twin-

cylinder.

Bore:

94 mm

Stroke:

68 mm

Capacity:

916 cu. cm

Compression ratio:

11±0.5:1

Max. power at crankshaft (95/1/EC):

74 kW (101 HP)

at:

8,750 rpm

Max. crankshaft torque (95/1/EC)

92 Nm at 7,000 rpm

Max. engine speed:

9,000 rpm

TIMING SYSTEM

Desmodromic valve timing system.

Four valves per cylinder controlled

by eight rocker arms (four closing

and four opening). Two overhead

camshafts.

Timing system, crankshaft-driven

over spur gears, belt rollers and

toothed belts.

Desmodromic valve timing

1) Opening (or upper) rocker arm

2) Opening (or upper) rocker arm

shim

3) Split rings

4) Closing (or lower) rocker arm

shim

5) Lower rocker arm return spring

6) Closing (or lower) rocker arm

7) Camshaft

8) Valve

Valves

Intake valve diameter:

33 mm

Exhaust valve diameter:

29 mm

1

2

4

6

8

6

7

1

3

5

Generalità / Description 15

Diagramma distribuzione

Dati di rilevamento con gioco 1 mm.

Apertura valvola aspirazione:

11 ° P.P.M.S.

Chiusura valvola aspirazione:

61 ° D.P.M.I.

Apertura valvola scarico:

62 ° P.P.M.I.

Chiusura valvola scarico:

18 ° D.P.M.S.

Alzata valvole

Dati di rilevamento con gioco 0 mm.

Aspirazione:

9,6 mm

Scarico:

8,74 mm

Gioco di funzionamento delle

punterie

Rilevamento dati con motore

freddo.

Valori per il montaggio:

Bilanciere di apertura

Aspirazione:

0,13 ÷ 0,18 mm

Scarico:

0,18 ÷ 0,23 mm

Bilanciere di chiusura

Aspirazione:

0,13 ÷ 0,18 mm

Scarico:

0,08 ÷ 0,13 mm

Valori per il controllo:

Bilanciere di apertura

Aspirazione:

0,05 ÷ 0,18 mm

Scarico:

0,05 ÷ 0,23 mm

Bilanciere di chiusura

Aspirazione:

0,13 ÷ 0,25 mm

Scarico:

0,08 ÷ 0,20 mm

ALIMENTAZIONE -

ACCENSIONE

Alimentazione ad iniezione

elettronica indiretta con 1 iniettore

per cilindro.

Accensione elettronica a scarica

induttiva

Marca:

MARELLI

Tipo:

I.A.W. 5.9 M

Trattasi di un sistema integrato per il

controllo dell'accensione e

dell'iniezione di tipo sequenziale

fasato.

Detto controllo è realizzato

mediante iniettori che prevedono

due stati di funzionamento stabili:

Aperto: l'iniettore eroga il

carburante;

Chiuso: l'iniettore non eroga il

carburante.

Timing

Data measured with 1 mm

clearance.

Intake valve opens at:

11° before TDC.

Intake valve closes at:

61° after BDC.

Exhaust valve opens at:

62° before BDC.

Exhaust valve closes at:

18° after TDC.

Valve lift

Data measured with 0 mm

clearance.

Intake:

9.6 mm

Exhaust:

8.74 mm

Tappet clearances

(with engine cold)

Mounting values:

Opening rocker arm

Intake:

0.13-0.18 mm

Exhaust:

0.18-0.23 mm

Closing rocker arm

Intake:

0.13-0.18 mm

Exhaust:

0.08-0.13 mm

Control values:

Opening rocker arm

Intake:

0.05-0.18 mm

Exhaust:

0.05-0.23 mm

Closing rocker arm

Intake:

0.13-0.25 mm

Exhaust:

0.08-0.20 mm

FUEL INJECTION - IGNITION

SYSTEM

Electronic indirect fuel injection

with 1 injector per cylinder.

Electronic inductive discharge

ignition unit.

Make:

MARELLI

Type:

I.A.W. 5.9 M

Integrated sequential timed system

to control injection and ignition.

Two injectors control this system

through two steady operational

phases:

Open: the injector feeds fuel;

Closed: the injector does not feed

fuel.

16 Generalità / Description

La centralina è in grado di

modulare la quantità di carburante

erogato variando i tempi di apertura

degli iniettori.

Il controllo dell’accensione è

realizzato agendo su un sistema di

accensione a scarica induttiva

composto da due bobine integrate

(una per cilindro).

Il sistema di controllo “vede” il

motore attraverso un certo numero

di ingressi collegati ai

corrispondenti sensori, ogni

sensore svolge una specifica

funzione per fornire alla centralina

I.A.W. un quadro completo sul

funzionamento del motore

stesso:

Il sensore motore fase/giri fornisce

un segnale che consente la

determinazione della velocità di

rotazione del motore e la corretta

fasatura rispetto al P.M.S.;

Il potenziometro farfalla fornisce

un segnale funzione dell’angolo di

apertura delle valvole a farfalla;

Il sensore di pressione assoluta

fornisce un segnale funzione della

pressione barometrica ambientale;

Il sensore di temperatura acqua

fornisce un segnale funzione della

temperatura di esercizio del motore;

Il sensore di temperatura aria

fornisce un segnale funzione della

temperatura dell’aria aspirata dal

motore.

Per l’ottimizzazione di questo

sistema è stata adottata una

strategia di controllo chiamata

“Alfa/N”. Gli ingressi principali a cui

il sistema fa riferimento per

controllare l’iniezione e l’accensione

sono l’angolo di apertura della

farfalla (Alfa) ed il regime di

rotazione del motore (N). Nella

memoria della centralina sono

presenti delle tabelle che ad un

certo regime di rotazione ed ad un

certo angolo di apertura farfalla,

fanno corrispondere una durata

dell’impulso di iniezione, un angolo

di fase dell’iniezione e un angolo di

anticipo dell’accensione. Gli altri

ingressi del sistema (temperatura

acqua, temperatura aria, pressione,

tensione batteria) intervengono nel

controllo modificando coefficienti di

correzione applicati ai valori forniti

dalle tabelle “Alfa/N”. Il sistema

introduce poi ulteriori correzioni

nelle condizioni di funzionamento

che richiedono particolari modalità

di accensione e di alimentazione

(fase di avviamento, repentine

aperture o improvvise chiusure del

comando gas).

Candele

Marca:

CHAMPION

Tipo:

RA 59 GC

The control unit meters out the

amount of fuel for the injectors and

controls the injector opening times.

Ignition is controlled by an inductive

discharge system consisting of two

integrated coils (one per cylinder).

The control system reads the

engine status from a series of

inputs connected to sensors. Each

sensor supplies the I.A.W. control

unit with a specific item of

information necessary to build up a

complete picture of the current

engine operating status.

The engine (timing/rpm) sensor

signal is a function of rpm and

timing with respect to TDC.

The throttle position sensor signal

indicates the throttle opening angle.

The absolute pressure sensor

provides a signal indicating the

ambient barometric pressure.

The coolant temperature sensor

signal indicates the current engine

operating temperature.

The air temperature sensor signal

indicates the temperature of the air

taken in by the engine.

The control system uses the “Alfa/

N” control strategy to optimize

engine operation; it uses the inputs

for the throttle angle (Alfa) and

engine speed (N) to control fuel

injection and ignition.

The control unit memory contains

software tables which, at a certain

engine rpm value and throttle

position, give an injection pulse

duration, an injection timing angle

and an ignition advance angle.

The other system inputs (coolant

temperature, air temperature,

pressure and battery voltage)

modify the correction factors

applied to the values in the “Alfa/N”

tables. The system applies other

correction factors under those

conditions (such as starting, sudden

opening and closing of the throttle)

where special ignition or injection

methods are required.

Spark plugs

Make:

CHAMPION

Type:

RA 59 GC

Generalità / Description 17

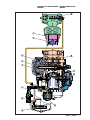

Il sistema di iniezione è

composto dai seguenti

elementi:

1) Centralina elettronica

2) Relè

3) Batteria

4) Bobina (una per cilindro)

5) Elettroiniettore (uno per

cilindro)

6) Centralina Immobilizer

7) Sensore temperatura / pressione

aria

8) Ricevitore Immobilizer

9) Commutatore a chiave

10) Potenziometro a farfalla

11) Sonda livello carburante

12) Pompa carburante

13) Filtro carburante

14) Ingranaggio condotto

distrbuzione

15) Sensore temperatura acqua

The injection system consists

of the following:

1) Electronic control unit

2) Relays

3) Battery

4) Coil (one each cylinder)

5) Electric injector (one each

cylinder)

6) Immobilizer control unit

7) Air temperature/pressure sensor

8) Immobilizer receiving device

9) Key-operated switch

10) Throttle position sensor

11) Fuel level sensor

12) Fuel pump

13) Fuel filter

14) Timing driven gear

15) Coolant temperature sensor

7

9

8

6

10

4

15

14

3

5

4

1

2

11

12

13

18 Generalità / Description

ALIMENTAZIONE

CARBURANTE

I componenti l’impianto di

alimentazione carburante sono

installati su di una flangia fissata

sotto al serbatoio.

L’impianto è composto da:

1) Pompa elettrica

2) Filtro carburante

3) Indicatore livello carburante

4) Regolatore di pressione

5) Iniettori

a) Mandata

b) Ritorno

FUEL SYSTEM

Fuel system components are fitted

onto a flange under the fuel tank.

The fuel system consists of the

following:

1) Electric pump

2) Fuel filter

3) Fuel level indicator

4) Pressure regulator

5) Injectors

a) Delivery line

b) Return line

5

4

b

a

3

1

2

Generalità / Description 19

LUBRIFICAZIONE

Forzata a mezzo pompa ad

ingranaggi, con valvola by-pass di

sovrapressione, incorporata, rete di

filtraggio in aspirazione cartuccia

intercambiabile in mandata con

valvola di sicurezza per intasamento

della stessa, indicatore bassa

pressione sul cruscotto.

L’impianto è composto da:

1) Raccordo tubo sfiato vapori coppa

olio

2) Tappo immissione olio

3) Indicatore di livello

4) Ingranaggi pompa olio

5) Filtro a rete in aspirazione

6) Pressostato

7) Coppa olio

8) Cartuccia filtro in mandata

9) Tubazione mandata olio alle teste

10) Raccordo testa orizzontale

11) Raccordo testa verticale

RAFFREDDAMENTO

A liquido a circuito pressurizzato con

radiatore e termostato a

miscelazione. Una pompa

centrifuga, comandata dall’albero di

distribuzione, mette in circolazione il

liquido e un serbatoio di espansione

recupera le dilatazioni termiche del

refrigerante.

Capacità circuito:

3,5 litri

Valore di pressione massima

raggiungibile prima dell'apertura del

tappo:

1,2 bar.

Portata pompa:

35 lt/min a 6.000 min

-1

Termostato

Inizio apertura:

65 °C±2 °C

Inserzione elettroventola:

103 °C

Diserzione elettroventola:

102 °C

LUBRICATION

Forced lubrication by gear pump.

Built-in pressure relief by-pass valve.

Mesh intake filter. Disposable filter

cartridge on intake with clogged

cartridge safety valve. Low oil

pressure indicator on instrument

panel.

The lubrication system consists of

the following:

1) Oil sump fume/breather pipe

2) Oil filler cap

3) Oil level indicator

4) Oil pump gears

5) Mesh intake filter

6) Pressure switch

7) Oil sump

8) Oil delivery filter cartridge

9) Oil delivery tube to heads

10) Horizontal head union

11) Vertical head union

11

1

2

3

5

6

7 8 9

10

4

COOLING SYSTEM

Fluid cooling through pressurized

circuit with cooler and mixing

thermostat. Coolant is pumped by a

centrifugal pump driven by the

camshaft. The circuit has an

expansion tank to take up coolant

when it expands from heat.

Circuit capacity:

3.5 l

Max. pressure value before filler cap

is opened:

1.2 bar

Pump flow rate:

35 l/min at 6,000 rpm

Thermostat

Opening start:

65 °C±2 °C

Electric fan connection:

103 °C

Electric fan disconnection:

102 °C

20 Generalità / Description

TRASMISSIONE

Primaria

Ad ingranaggi diritti.

Rapporto di trasmissione: 59/32

Frizione a secco a dischi multipli:

8 condotti (7 piani + 1 bombato) +

7 conduttori con 14 superfici di

attrito; 6 molle elicoidali di

pressione. Comandata da un circuito

idraulico azionato da una leva sul

semimanubrio sinistro.

Trasmissione fra motore e albero

primario del cambio ad ingranaggi a

denti diritti. Meccanismo di

selezione delle marce con tamburo

e forcelle. Una leva articolata

comanda la rotazione del tamburo.

Cambio a 6 rapporti.

Secondaria

Pignone uscita cambio n° 15 denti.

Corona posteriore n° 37 denti.

Rapporti totali

1ª 37/15 11,21

2ª 30/17 8,01

3ª 27/20 6,13

4ª 24/22 5,37

5ª 23/24 4,735

6ª 24/28 4,34

Trasmissione finale mediante

catena:

DID

Tipo:

525 HV

Dimensioni (passo x larghezza

interna tra le piastrine)

5/8" (15,875 mm) x5/16" (7,93

mm)

Diametro dei perni:

10,16 mm

n° maglie:

100

TRANSMISSION

Primary drive

through spur gears.

Drive ratio: 59/32

Dry multi-plate clutch: 8 driven

plates (7 flat + 1 convex) + 7 drive

plates with 14 friction surfaces. 6

pressure coil springs.

Clutch is hydraulically controlled by

a lever on the LH handlebar. Primary

drive between gearbox mainshaft

and engine by spur gears. Selector

drum and fork gear selector system.

A lever linkage controls selector

drum rotation.

6-speed gearbox.

Secondary drive

15-tooth gearbox output sprocket

37-tooth rear sprocket

Gearbox ratios

1

st

37/15 11.21

2

nd

30/17 8.01

3

rd

27/20 6.13

4

th

24/22 5.37

5

th

23/24 4.735

6

th

24/28 4.34

Final drive -from gearbox to rear

wheel- by chain:

DID

Type:

525 HV

Dimensions (pitch x inside width

between side plates)

5/8" (15.875 mm) x5/16" (7.93

mm)

Pin diameter:

10.16 mm

No. of links:

100

Generalità / Description 21

FRENI

Anteriore

A doppio disco forato in acciaio.

Diametro disco:

320 mm

Comando idraulico mediante leva

sul semimanubrio destro.

Superficie frenante:

88 cm

2

Pinze freno a pistoni differenziati.

Marca:

BREMBO

Tipo:

P4.30/34-4 pistoni

Tipo pompa:

PS 16

Materiale attrito:

TOSHIBA TT2802

Posteriore

A disco fisso forato, in acciaio.

Diametro disco:

245 mm

Comando idraulico mediante pedale

sul lato destro.

Superficie frenante:

25 cm

2

Pinza freno:

Ø cilindro 32 mm

Marca:

BREMBO P2-I05N

Tipo:

34 Ø

Tipo pompa:

PS 11

Materiale attrito:

FERIT I/D 450 FF

TELAIO

Il telaio è di tipo tubolare in acciaio

ad alta resistenza.

Inclinazione cannotto (a moto

scarica):

24°

Angolo di sterzata (per parte):

30°

Avancorsa:

102 mm

BRAKES

Front brake

Drilled steel twin disc

Disc diameter:

320 mm

Front brake hydraulically controlled

by a lever on RH handlebar.

Braking area:

88 sq. cm

Brake caliper with differential

pistons.

Make:

BREMBO

Type:

P4.30/34-4 pistons

Master cylinder:

PS 16

Pad friction material:

TOSHIBA TT2802

Rear brake

Fixed drilled steel disc

Disc diameter:

245 mm

Hydraulically controlled by a brake

pedal on RH side.

Braking area:

25 sq. cm

Brake caliper:

cylinder diameter: 32 mm

Make:

BREMBO P2-I05N

Type:

34 Ø

Master cylinder:

PS 11

Pad friction material:

FERIT I/D 450 FF

FRAME

High-strength steel tube trellis

frame.

Steering head angle (unladen):

24°

Steering angle (each side):

30°

Rake:

102 mm

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

-

137

137

-

138

138

-

139

139

-

140

140

-

141

141

-

142

142

-

143

143

-

144

144

-

145

145

-

146

146

-

147

147

-

148

148

-

149

149

-

150

150

-

151

151

-

152

152

-

153

153

-

154

154

-

155

155

-

156

156

-

157

157

-

158

158

-

159

159

-

160

160

-

161

161

-

162

162

-

163

163

-

164

164

-

165

165

-

166

166

-

167

167

-

168

168

-

169

169

-

170

170

-

171

171

-

172

172

-

173

173

-

174

174

-

175

175

-

176

176

-

177

177

-

178

178

-

179

179

-

180

180

-

181

181

-

182

182

-

183

183

-

184

184

-

185

185

-

186

186

-

187

187

-

188

188

-

189

189

-

190

190

-

191

191

-

192

192

-

193

193

-

194

194

-

195

195

-

196

196

-

197

197

-

198

198

-

199

199

-

200

200

-

201

201

-

202

202

-

203

203

-

204

204

-

205

205

-

206

206

-

207

207

-

208

208

-

209

209

-

210

210

-

211

211

-

212

212

-

213

213

-

214

214

-

215

215

-

216

216

-

217

217

-

218

218

-

219

219

-

220

220

-

221

221

-

222

222

-

223

223

-

224

224

-

225

225

-

226

226

-

227

227

-

228

228

-

229

229

-

230

230

-

231

231

-

232

232

-

233

233

-

234

234

-

235

235

-

236

236

-

237

237

-

238

238

-

239

239

-

240

240

-

241

241

-

242

242

-

243

243

-

244

244

-

245

245

-

246

246

-

247

247

-

248

248

-

249

249

-

250

250

-

251

251

-

252

252

-

253

253

-

254

254

-

255

255

-

256

256

-

257

257

-

258

258

-

259

259

-

260

260

-

261

261

-

262

262

-

263

263

-

264

264

-

265

265

-

266

266

-

267

267

-

268

268

-

269

269

-

270

270

-

271

271

-

272

272

-

273

273

-

274

274

-

275

275

-

276

276

-

277

277

-

278

278

-

279

279

-

280

280

-

281

281

-

282

282

-

283

283

-

284

284

Ducati monster S4 fogarty 2002 Workshop Manual

- Categoria

- Motociclette

- Tipo

- Workshop Manual

in altre lingue

- English: Ducati monster S4 fogarty 2002

Documenti correlati

-

Ducati ST3 2004 Workshop Manual

-

Ducati MONSTER S2R Manuale del proprietario

-

Ducati MONSTER S4R S Manuale del proprietario

-

Ducati MONSTER S4R S Manuale del proprietario

-

Ducati 2006 Monster S2R800 Workshop Manual

-

Ducati Superbike 749R 2006 User And Maintenance Manual

-

Ducati SportTouring 2 Manuale del proprietario

-

Ducati 2004 999RS04 Workshop Manual

-

Ducati 96480931A Manuale utente

-

Ducati 96380031A Instructions Manual

Altri documenti

-

Shimpo RK-1 Ringcone Popet Manuale utente

-

Yamaha FJR1300A Manuale utente

-

Yamaha 2002 YFM400FWA Manuale utente

-

Ferm PGM1004 Manuale del proprietario

-

Toro Pro Control Damper Kit, 2011 and After TimeCutter Riding Mower Guida d'installazione

-

Ferm PGM1006 Manuale del proprietario

-

Dometic GFA2303 Manuale utente

-

DeLOCK 86829 Scheda dati

-

Prima P170 Manuale utente

-

Kolver FAB18PP/FR Operator's Handbook Manual

Kolver FAB18PP/FR Operator's Handbook Manual