DROPSA Sumo Atex Manuale del proprietario

- Categoria

- Misurazione, test

- Tipo

- Manuale del proprietario

1/ 19

Pompa Sumo

Elettropompa Modulare

Versione conforme alla direttiva CE 94/9 (ATEX)

Manuale di Installazione, Uso,

Manutenzione e Sicurezza

Istruzioni originali in lingua italiana

Manuale redatto in conformità alla Direttiva C2137II – WK 15/19

CE 06/42 (Direttiva Macchine)

II 2GD ck IIB+H2 T100 °C IP65

CONTENUTI

1. INTRODUZIONE

2. DESCRIZIONE GENERALE

3. IDENTIFICAZIONE DELLA MACCHINA E MARCATURA

4. CARATTERISTICHE TECNICHE

5. COMPONENTI POMPA E CONNESSIONI ELETTRICHE

6. DISIMBALLAGGIO E INSTALLAZIONE

7. ISTRUZIONI PER L’USO

8. PROBLEMI E SOLUZIONI

9. PROCEDURE DI MANUTENZIONE

10. SMALTIMENTO

11. INFORMAZIONI D’ORDINE

12. DIMENSIONI

13. MOVIMENTAZIONE E TRASPORTO

14. PRECAUZIONI D’USO

15. PULIZIA

16. FORMAZIONE

http://www.dropsa.com

Via Benedetto Croce, 1

Vimodrone, MILANO (IT)

t. +39 02 250791

I prodotti Dropsa sono acquistabili presso le filiali Dropsa e distributori autorizzati,

2/ 19

1. INTRODUZIONE

Il presente manuale d’uso e manutenzione è riferito alla pompa Sumo, versione conforme alla direttiva 94/9/CE ‘ATEX’ per

aree classificate come zona 1 e 21 per la presenza di gas infiammabili del Gruppo IIB+H2 e polveri combustibili. La temperatura

superficiale massima sviluppata dalla pompa Sumo nelle peggiori condizioni di lavoro è di 100 °C. L’uso di questa pompa

consente la distribuzione di grassi negli impianti di lubrificazione anche per alte pressioni fino a 400 bar (5.880 psi).

E’ possibile ottenere l’ultima versione del manuale richiedendola all’Ufficio Tecnico Commerciale, oppure consultando il nostro

sito web http://www.dropsa.com.

L’utilizzo della pompa oggetto del presente manuale deve essere affidato a personale qualificato con conoscenze di base

idrauliche ed elettriche.

Il presente manuale di uso e manutenzione contiene informazioni importanti per la difesa della salute e della sicurezza del

personale che intende utilizzare quest’apparecchiatura. E' necessario leggere con attenzione questo manuale e conservarlo

con cura affinché sia sempre disponibile agli operatori che intendono consultarlo.

2. DESCRIZIONE GENERALE

La serie di pompe di lubrificazione Sumo può adattarsi a molte esigenze senza

modifiche meccaniche anche a installazione avvenuta. Infatti, scegliendo tra un

insieme di componenti tra loro perfettamente compatibili e facilmente assiepabili, si

può variare la pressione, la quantità di lubrificante erogato, il tipo stesso di

lubrificante o il tipo di distribuzione.

Questa tecnica costruttiva è fondata essenzialmente sui seguenti moduli:

Motore elettrico

Corpo pompa con integrato il riduttore

Due pompanti

Serbatoio

Valvole e gruppo di uscita (invertitore, valvola di regolazione della pressione, ecc.).

La struttura portante è unica per qualunque versione (Fig 2.1), il doppio elemento

pompante costituisce il modulo essenziale.

Il gruppo pompa possiede una sola uscita, perché le mandate dei due pompanti

confluiscono in un gruppo manifold.

Sul corpo pompa può essere montati due tipi di serbatoi per grasso, con 2 volumi (da

30 o 100 kg), con spatolatore e indicatori di livello.

Il controllo della pompa avviene attraverso le normali apparecchiature elettriche che

provvedono all’inversione e all’esecuzione di cicli programmati.

E’ possibile richiedere la pompa in versione speciale con apparecchiatura di controllo

Dropsa (vedi fig.2.2.)

L’elettropompa Sumo è totalmente protetta verso l’ambiente esterno e può operare

senza difficoltà anche nelle condizioni ambientali più severe. E’ stata, infatti,

realizzata pensando a utilizzi in ambienti particolarmente aggressivi dal punto di vista

della corrosione (applicazioni off-shore e marine in genere). Manifold di

alloggiamento pompanti, corpi pompanti, corpo gruppo d’inversione e serbatoio

sono costruiti in acciaio INOX 316L. Le altre parti esterne esposte a fenomeni di

corrosione sono verniciate con cicli di verniciatura speciali tipicamente impiegati in

ambienti marini.

La pompa standard è dotata di una struttura di protezione in acciaio inox, dove sono

alloggiati la morsettiera di collegamento, e i golfari per la movimentazione.

Fig. 2.1

Fig. 2.2

3/ 19

3. IDENTIFICAZIONE DELLA MACCHINA E MARCATURA

Sulla parte frontale del serbatoio della pompa è posta una targhetta su cui è riportato il codice del prodotto, le tensioni di

alimentazione e le caratteristiche base.

Sul telaio è invece posta la targa concernente la marcatura ATEX (Figura 3.1).

3.1 Legenda della marcatura ATEX

II Gruppo di apparati per superficie (non per miniere o sottosuolo)

2GD Apparati per atmosfere esplosive dovute alla presenza di gas infiammabili e polveri combustibili. La categoria

2GD è idonea per zone classificate come zona 1 (inclusa la zona 2) e zona 21 (inclusa la zona 22).

c Modo di protezione realizzato per il modo di costruzione (norma EN 13463-5).

k Modo di protezione realizzato mediante immersione in olio (norma EN 13463-8).

IIB+H2 Gruppo di gas infiammabili ammessi IIB più Idrogeno (include anche il gruppo di gas IIA).

T5 Classe di temperatura massima per i gas infiammabili.

T 100 °C Massima temperatura superficiale per le polveri combustibili.

IP65 Grado di protezione (vedi nota)

Nota: Il grado di protezione IP65 è riferito alle parti elettriche. Le parti non elettriche sono protette dall’ingresso della polvere

combustibile dal tipo di processo che prevede la presenza continua di olio e grasso sulle sorgenti d’innesco di tipo meccanico.

Figura 3.1

4/ 19

4. CARATTERISTICHE TECNICHE

La pompa è costituita da una serie di componenti con le seguenti caratteristiche:

4.1 SCHEMA IDRAULICO DI FUNZIONAMENTO

Caratteristiche tecniche

Pressione max

400 bar

Portata in uscita

400 cm3 / min (24 cu. in/min)

(2 x 200 cm3 (12 cu. in) moduli pompanti)

Temperatura di lavoro

da - 5° C a + 50° C (da 23° F a +122° F)

Umidità di lavoro

90% max

Lubrificanti a grasso

Viscosità alla temperatura di lavoro

NGLI 2 Max.

Grado di protezione

IP65 (riferito alle parti elettriche)

Motore elettrico

Trifase

Potenza 0.75kW

Protezione IP65 classe B

Tensioni: 230-400 Volt ± 5% 50 Hz - 240-440Volt ± 5% 60 Hz

S1 Servizio continuo.

ATTENZIONE: non alimentare la macchina con tensioni e pressioni differenti da quelle riportate sulla

targhetta.

5/ 19

5. COMPONENTI DELLA POMPA E CONNESSIONI ELETTRICHE

5.1 Pompanti

La pompa è dotata di due pompanti standard a portata fissa (200 cm³/min per ogni pompante). Nel corpo del pompante scorre

un pistone rettificato accoppiato allo stesso da una lavorazione di lappatura. La tenuta tra pistone e corpo pompante è del tipo

a secco, non essendo prevista nessuna guarnizione interposta. La valvola di ritegno del pompante è a tenuta conica. Questa

soluzione consente di garantire un’ottima tenuta del sistema alle alte pressioni di funzionamento (pressione max di 400 bar). I

pompanti sono montati sul gruppo manifold con un attacco filettato, che gli conferisce una facilità di montaggio/ smontaggio.

5.2 Gruppo vite senza fine / ruota elicoidale

La pompa possiede una cinematica di funzionamento a vite senza fine-ruota elicoidale con rapporto di trasmissione 1/40. La

vite è realizzata in acciaio speciale ad alta resistenza meccanica, la quale gli attribuisce un’ottima rigidezza flessionale. Per

garantire una ridotta usura di funzionamento, la vite è stata sottoposta a un particolare trattamento. La vite è supportata da

cuscinetti a sfere a contatto obliquo, opportunamente precaricati, per ridurre i giochi di funzionamento. La ruota elicoidale è

realizzata in lega di bronzo per ingranaggi, particolarmente adatta a rendere silenziosa la pompa. L’albero della ruota elicoidale

è realizzato in acciaio speciale ad alta resistenza che attribuisce alla pompa una maggiore affidabilità e durata nel tempo.

5.3 Invertitore

Codice

Descrizione

0083470

Invertitore elettropneumatico 24V DC

0083471

Invertitore elettropneumatico 24V AC

0083472

Invertitore elettropneumatico 110V AC

0083473

Invertitore elettropneumatico 230V AC

Parti di ricambio

Codice

Descrizione

3150108

Bobina ATEX EExm 24 V DC

3150109

Bobina ATEX EExm 24 V AC

3150110

Bobina ATEX EExm 110 V AC

3150111

Bobina ATEX EExm 230 V AC

NOTA GENERALE PER TUTTI GLI INVERTITORI: E’ opportuno prevedere un ritardo della diseccitazione degli

elettromagneti da 2 ÷ 5 sec., per permettere la completa inversione rispetto al tempo di chiusura del

pressostato di fine linea.

6/ 19

5.3.1 Caratteristiche generali

Figura 5.1

Le parti principali del dispositivo sono:

Un corpo centrale di distribuzione in AISI 316L, nel

quale scorre un pistone di acciaio con trattamento

antiusura.

Due cilindri pneumatici di attuazione a semplice

effetto, comandati da un’elettrovalvola tipo 5/2 con

bobina certificata per atmosfere esplosive.

L’elettrovalvola ha un ingresso aria da tubo Ø4.

La pressione dell’aria in ingresso deve essere:

5÷7 bar.

Elettrovalvola di ricambio

Codice

Descrizione

3155222

Elettrovalvola a solenoide 5/2

5.4 valvola controllo pressione montata a bordo pompa

Assieme Gruppo pompa

La pompa è dotata di una valvola di controllo della

pressione, montata sul gruppo manifold sul lato destro

dei pompanti, realizzata completamente in AISI 316L. La

valvola può essere facilmente smontata per

un’eventuale ispezione. La sua taratura avviene girando

il dado di regolazione della pressione del bypass:

in senso orario (aumento di pressione)

In senso antiorario (diminuzione di pressione).

Una volta effettuata la taratura del bypass, è bloccata la

posizione del dado di regolazione pressione con un

controdado. E’ importante tenere presente che

l’inversione di linea è comandata dalla chiusura dei

contatti del pressostato. La regolazione del pressostato

prevede una pressione di funzionamento inferiore alla

massima pressione controllata da questa valvola.

Codice

Descrizione

3191323

Pressione 100 ÷ 450 bar (1470 ÷ 6615 psi)

3191324

Pressione 50 ÷ 200 bar (735÷ 2940 psi) a richiesta

Figura 5.2

7/ 19

5.5 Indicatori di minimo e massimo livello

La dotazione dei sensori di livello delle pompe è la seguente:

Laser (per segnalazione del minimo e del massimo livello) sulla versione standard.

In alternativa:

Capacitivo (per la segnalazione del minimo livello)

A galleggiante con microinterruttore (per la segnalazione del massimo livello)

Codice

Descrizione

0295145

Kit livello Laser pompa 30 kg custodia Exd (Minimo e Massimo)

0295105

Kit livello Laser pompa 100 kg custodia Exd (Minimo e Massimo)

0295165

Kit livello Capacitivo Exi (Minimo)+Microswitch Exd (Max) 30 Kg

0295155

Kit livello Capacitivo Exi (Minimo)+Microswitch Exd (Max) 100 Kg

5.5.1 Sonda laser

All’interno della custodia Ex d del kit livello laser è posto un sensore ottico della distanza completo di connettore.

Ha un display alfanumerico a 4 posizioni e una portata di lettura fino a 10 Mt.

E’ compreso di tasti di programmazione.

5.5.2 Minimo livello capacitivo

Il minimo livello è realizzato da una sonda capacitiva, posta all’estremità di un tubo montato sul coperchio del serbatoio. La

sonda capacitiva è normalmente chiusa. Quando si raggiunge il minimo livello, la sonda segnala la mancanza di lubrificante. Per

rendere la soluzione valida anche per grasso NLGI2, la sonda capacitiva s’interfaccia con il raschiatore che ha la funzione di

pulire la faccia inferiore della sonda dal grasso. In caso di sostituzione della sonda capacitiva deve essere rifatta la taratura

della sonda capacitiva (vedere procedura di taratura).

Il contatto del minimo livello è indicato da una segnalazione luminosa sul quadro elettrico, inoltre comanda l’eventuale

comando della pompa di riempimento automatico del serbatoio.

5.5.3 Massimo livello con microinterruttore

La fase di caricamento del lubrificante nel serbatoio è realizzata dall’operatore, con un’opportuna pompa. Raggiunto il

massimo livello di grasso, interviene un’astina che schiacciando lo switch del micro darà il segnale che il serbatoio è pieno.

5.6 Spatolatore per grasso

Sono stati previsti due serbatoi con capacità di 30 e 100 kg. (66.1 – 220.4 lb).

I serbatoi hanno come standard lo spatolatore e il raschiatore, che non devono essere smontati in caso di montaggio e

sostituzione degli stessi. Sotto lo spatolatore è prevista standard una rete d’acciaio elettrozincato con fori da 0,5 mm (0.02 in.).

La pompa è così protetta da eventuali corpi estranei che potrebbero essere inavvertitamente presenti durante la fase di

caricamento del serbatoio.

8/ 19

5.7 manometro

Il manometro è del tipo a bagno di glicerina, per essere protetto da eventuali picchi di pressione che ne potrebbero

danneggiare il funzionamento. Esso è montato direttamente nel gruppo manifold (posto sul fronte della pompa).

Codice

Descrizione

3292154

Manometro 0÷600 bar (0÷8820 psi) II 2 GD c

5.7 Connessioni elettriche

Sulla struttura del basamento è montata una cassetta a sicurezza aumentata, che contiene la morsettiera dove sono cablate

tutte le componenti elettriche della pompa (Motore, livelli, elettrovalvola).

Codice

Descrizione

1525267

Custodia Ex e in poliestere completa di morsettiera

In figura 5.3 si possono vedere le connessioni elettriche relative al modello con dotazione standard.

(Vedi Cap.11 Informazioni d’ordine).

In figura 5.4 si possono vedere le connessioni elettriche relative al modello con dotazione alternativa.

(Vedi Cap.11 Informazioni d’ordine).

ATTENZIONE: la distanza del percorso in aria attraverso le superfici isolanti dei morsetti a Sicurezza Intrinseca 15 e 16 (sensore

capacitivo a Sicurezza Intrinseca) deve essere maggiore di 50 mm dagli altri circuiti/morsetti.

Figura 5.3

Figura 5.4

9/ 19

5.8 Connessioni di terra

Nella figura 5.5 è evidenziato il posizionamento della barra di messa a terra.

Per una visione d’assieme della pompa fare riferimento al disegno d’assieme. La Pompa Sumo deve essere collegata a una

terra sicura dell’impianto.

Figura 5.5

6. DISIMBALLAGGIO E INSTALLAZIONE

Non sono previste operazioni di montaggio della pompa. La pompa è fissata su un basamento in AISI 316, che consente una

sicura movimentazione. Il basamento stesso è stato studiato per essere installato in impianto, essendo dotato di N°4 fori di Ø

13 mm adatti per il fissaggio a pavimento. Prevedere spazi adeguati (come da schema d’installazione) per evitare posture

anomale o possibilità di urti. In seguito è necessario, come descritto in precedenza, collegare idraulicamente la pompa alla

macchina e in seguito eseguire il collegamento alla morsettiera in custodia.

ATTENZIONE: L’unità può essere aperta e riparata unicamente da personale specializzato.

10/ 19

7. ISTRUZIONI PER L’USO

7.1 messa in funzione

Danni al cavo di alimentazione e all’alloggiamento possono comportare il contatto con le parti in tensione a elevato

voltaggio e perciò il pericolo di morte:

Controllare l’integrità del cavo di alimentazione e l’unità prima dell’impiego;

In caso di danni al cavo di alimentazione o all’unità, non mettere in funzione!

Sostituire il cavo di alimentazione danneggiato con uno nuovo;

L’unità può essere aperta e riparata unicamente da personale specializzato;

Onde prevenire pericoli di folgorazione dovuti a contatti diretti o indiretti con le parti in tensione, è necessario che la linea

di alimentazione elettrica sia adeguatamente protetta da apposito interruttore magnetotermico differenziale con soglia

d’intervento di 0,03 Ampere e tempo d’intervento max di 1 secondo;

Il potere d’interruzione dell’interruttore deve essere 10 kA e la corrente nominale In = 6 A.

E’ vietato utilizzare la pompa sommersa in fluidi;

Per il corretto fissaggio verificare le dimensioni degli interassi riportati nelle figure del capitolo 12;

Usate guanti e occhiali di sicurezza come previsto nella scheda di sicurezza dell’olio di lubrificazione;

NON utilizzare lubrificanti aggressivi nei confronti di guarnizioni NBR, in caso di dubbio consultare l’ufficio tecnico di Dropsa

SpA che fornirà una scheda di dettaglio sugli oli consigliati;

Non ignorate i pericoli per la salute e osservate le norme igieniche;

Attenzione! Tutti i componenti elettrici devono essere collegati a terra. Questo vale sia per i componenti elettrici, sia per i

dispositivi di controllo. A tale scopo assicuratevi che il filo di terra sia collegato correttamente. Per ragioni di sicurezza il

conduttore di terra dovrà essere circa 100 mm più lungo dei conduttori di fase. In caso di distacco accidentale del cavo, il

terminale di terra dovrà essere l’ultimo a staccarsi.

7.2 azioni da effettuare prima dell’avviamento

Verificare l’integrità della pompa.

Effettuare il riempimento del serbatoio con lubrificante idoneo.

Verificare che la pompa sia alla temperatura di esercizio e le tubazioni prive di bolle d’aria.

Controllate che il collegamento elettrico sia eseguito correttamente.

7.3 utilizzo

Verificare i dati di set impostati.

Premere il pulsante di start della macchina cui è collegata la pompa Sumo.

Verificare l’avviamento della pompa.

Verificare l’adeguata lubrificazione della macchina (se sussistessero dubbi sul corretto funzionamento, consultare l’ufficio

Tecnico di Dropsa S.p.A per richiedere la procedura di collaudo).

Verificare che il senso di rotazione del motore elettrico sia quello indicato dalla freccia indicatrice, posta sul carter di

protezione della ventilazione motore;

Verificare il corretto collegamento idraulico.

7.4 regolazione/ taratura sonde di livello

7.4.1 Pressione

E’ possibile regolare la pressione di lavoro ruotando la vite del bypass in senso orario per aumentare o antiorario per diminuire.

Durante tale operazione prestare attenzione al manometro posto a bordo pompa.

7.4.2 Taratura della sonda laser

La sonda laser possiede un display di visualizzazione e programmazione montato a bordo. Si può lavorare in modalità analogica

(con segnale da 4 a 20 mA) o digitale (due uscite e quattro soglie d’intervento).

Alleghiamo la tabella con i parametri di taratura della sonda laser, per serbatoi da 30 e 100 kg.

11/ 19

7.4.3 Sonda capacitiva

La sonda capacitiva è di tipo Namur NO, ed ha un modo di protezione a sicurezza intrinseca: II 1G EEx ia IIC T6. Essa deve

essere collegata all’impianto mediante una barriera isolata a Sicurezza Intrinseca del tipo con modo di protezione [EEx ia]

rispettando i parametri di sicurezza richiesti dal costruttore. Di seguito è illustrato un esempio di connessione sicura.

Figura 7.2 (Collegamento elettrico)

Figura 7.1

NOTA: Nel serbatoio della pompa da 30 kg al minimo livello assoluto ci sono ancora 7 kg di riserva.

Nel serbatoio della pompa da 100 kg al minimo livello assoluto ci sono ancora 15 kg di riserva

ATTENZIONE: Le sonde di livello suddette non devono essere in alcun modo manomesse dall’utilizzatore.

Non sono quindi possibili riparazioni o variazioni di calibrazione delle sonde stesse. Per qualsiasi

informazione in merito, contattare l’ufficio tecnico/commerciale della Dropsa SpA.

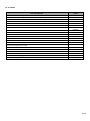

TARATURA SONDA LASER

Serbatoio 30 kg

Serbatoio 100 kg

Pos.

Livello

Segnale uscita

set-up

quota X

[mm]

quantità

grasso

[kg]

quota X

[mm]

quantità

grasso

[kg]

A

Massimo

livello

assoluto

OUT 2= Fno

nsP2

200

22

200

81

C

Livello

minimo

fsP2

370

11

700

25

B

Livello

massimo

OUT 1= Fno

nsP1

230

20

230

78

D

Minimo

livello

assoluto

fsP1

420

8

800

14

12/ 19

8. PROBLEMI E SOLUZIONI

Qui di seguito è riportata una tabella diagnostica in cui sono evidenziate le principali anomalie, le probabili cause e le possibili

soluzioni.

In caso di dubbi e/o problematiche non risolvibili, non procedere alla ricerca del guasto smontando parti della macchina ma

contattare l’Ufficio Tecnico della Dropsa.

Guasto

Causa

Rimedio

L’elettropompa non

eroga lubrificante.

Il motore elettrico non funziona.

Il serbatoio è vuoto.

La pompa non s’innesca. Cause del mancato

innesco della pompa:

Il motore gira in senso inverso (orario);

Il motore gira nel senso giusto ma lo

spatolatore non gira;

Presenza di bolle d’aria nel lubrificante.

La valvola di regolazione pressione (bypass) è stata

tarata a un valore troppo basso

Presenza di sporco nella valvola di non ritorno.

Verificare il collegamento tra motore e linea

di alimentazione elettrica.

Controllare gli avvolgimenti del motore.

Controllare che le piastrine di collegamento

della morsettiera del motore siano

posizionate secondo la tensione di

alimentazione.

Riempire il serbatoio.

Attenzione: se il serbatoio si fosse svuotato

senza che sia stato dato il segnale elettrico al

raggiungimento del minimo livello, occorre

controllare il contatto di minimo livello.

Togliere il coperchietto del serbatoio e

controllare che lo spatolatore giri in senso

antiorario e muova il lubrificante; in caso

contrario invertire due delle tre fasi del

motore.

Vedi sopra.

Staccare il tubo di mandata della pompa e far

spurgare il lubrificante sino all’eliminazione

delle bolle d’aria.

La pompa non va in

pressione.

Possibile sporco sul cono della valvola di ritegno

del pompante.

Rottura della guarnizione interna tra pompante e

gruppo manifold.

Pulire il cono e la sede della valvola di ritegno

del pompante, facendo spurgare il

lubrificante.

Sostituire la guarnizione (cod. 3190489.)

13/ 19

Guasto

Causa

Rimedio

Mancata segnalazione

del minimo livello

quando non vi è

lubrificante nel

serbatoio.

Errata regolazione del minimo livello.

Controllare il corretto funzionamento della

sonda di livello nel seguente modo:

smontare il gruppo del minimo livello e

ritarare la sonda capacitiva.

Accessori impianto di lubrificazione

DOSATORI AG6

Segnalazione di allarme

con mancata erogazione

di lubrificante. Le astine,

visibili all’interno della

torretta dei dosatori,

devono muoversi

sequenzialmente in su e

in giù, e azionare il

microinterruttore di

controllo quando la

pompa è in funzione. In

caso contrario le due

uscite o la singola uscita

di quel dosatore non

erogano lubrificante.

Pistoncino del dosatore grippato.

Tubazione tra uscita del dosatore e punto da

lubrificare ostruita.

Pressione in linea troppo bassa (il lubrificante non

è erogato da alcuna uscita o solo da poche uscite).

Dosatore predisposto per due uscite ma utilizzato

per una sola uscita.

Sostituire il dosatore con altro avente le

stesse caratteristiche. E’ comunque

opportuno assicurarsi che i dosatori siano

stati montati correttamente, in modo

particolare per quanto riguarda il fissaggio.

Un bloccaggio eccessivo delle viti di fissaggio

può danneggiare il dosatore e provocare il

grippaggio del pistoncino.

Staccare le tubazioni di uscita e verificare se

il dosatore eroga il lubrificante.

Modificare la regolazione della valvola di

controllo pressione (bypass) o del

pressostato di controllo (fine linea).

Verificare che, quando è utilizzata una sola

uscita, sia montata la giusta pastiglia e l’altra

uscita sia tappata.

Vedi foglio istruzioni dosatori AG6.

PRESSOSTATO DI FINE

LINEA

Il pressostato non invia il

segnale al pannello

elettrico di comando e

controllo.

Il pressostato invia il

segnale prima della fine

del ciclo di

lubrificazione.

Collegamento elettrico errato.

Errata regolazione del pressostato di controllo. Il

valore di pressione impostato è troppo alto e la

valvola di regolazione pressione (bypass)

interviene prima che il pressostato possa essere

azionato.

Errata regolazione del pressostato di controllo. Il

valore di pressione impostato è troppo basso.

Verificare il collegamento elettrico.

Ridurre la pressione di taratura del

pressostato sino a ottenere il contatto

elettrico.

Aumentare la valvola di taratura del

pressostato. Il valore di taratura ottimale è

quello che permette di avere in fondo alla

linea di lubrificazione una pressione di 50-70

bar (735 – 1029 psi).

14/ 19

9. PROCEDURE DI MANUTENZIONE

Equipaggiarsi delle protezioni individuali necessarie per evitare contatti con il grasso.

Ispezione periodica

Periodicamente è necessario controllare:

Verifica

Lo stato di lubrificazione

1000 ore

Pulizia del filtro di caricamento e di aspirazione

4000 ore

Serraggio pressacavi*

4000 ore

Integrità cavi e cablaggio

4000 ore

Connessione sicura a terra

4000 ore

Cuscinetti motore

3 anni

*Per pressacavi M16x1.5 (Cod. 39384), serrare a 10 Nm.

Per pressacavi M20x1.5 (Cod. 75053), serrare a 12 Nm.

La macchina non richiede attrezzatura speciale per nessuna attività di controllo e/o manutenzione, si raccomanda, però, di

utilizzare attrezzi idonei all’uso e in buone condizioni (DPR 547/55) per evitare danni a persone o a parti della macchina.

Assicurarsi che l’alimentazione elettrica e idraulica siano scollegate prima di compiere qualsiasi intervento di manutenzione.

10. SMALTIMENTO

Durante la manutenzione della macchina, o in caso di demolizione della stessa, non disperdere parti inquinanti nell’ambiente.

Fare riferimento ai locali regolamenti per un loro corretto smaltimento. All’atto della demolizione della macchina è necessario

distruggere la targhetta d’identificazione e ogni altro documento.

ATTENZIONE: In caso di rottura del motore è necessario inviarlo alla Dropsa SpA per la riparazione. Per

qualsiasi informazione in merito, contattare l’ufficio tecnico/commerciale della Dropsa SpA.

15/ 19

11. INFORMAZIONI D’ORDINE

Dotazione standard

Dotazione

Descrizione

Codice

Pompa SUMO

Pompa a grasso ATEX 400 cm³/min. serbatoio 30 Kg (66 lb)

Invertitore elettropneumatico cod. 0083470 24V DC

Livelli massimo e minimo con sonda laser in custodia Exd cod. kit 0295145

2477200A000

Pompa a grasso ATEX 400 cm³/min. serbatoio 100 Kg (220 lb)

Invertitore elettropneumatico cod. 0083470 24V DC

Livelli massimo e minimo con sonda laser in custodia Exd cod. kit 0295105

2477201A000

Dotazione alternativa

Pompa SUMO

Pompa a grasso ATEX 400 cm³/min. serbatoio 30 Kg (66 lb)

Invertitore elettropneumatico cod. 0083470 24V DC

Kit livello Capacitivo Exi (minimo)+Microswitch Exd (Max) cod. kit 0295165

2477200A100

Pompa a grasso ATEX 400 cm³/min. serbatoio 100 Kg (220 lb)

Invertitore elettropneumatico cod. 0083470 24V DC

Kit livello Capacitivo Exi (minimo)+Microswitch Exd (Max) cod. kit 0295155

2477201A100

Pompa SUMO

Come standard 2477200A000, ma con Invertitore elettropneumatico 24V AC

2477200A010

Pompa SUMO

Come standard 2477200A000, ma con Invertitore elettropneumatico 110V AC

2477200A020

Pompa SUMO

Come standard 2477200A000, ma con Invertitore elettropneumatico 230V AC

2477200A030

Pompa SUMO

Come standard 2477201A000, ma con Invertitore elettropneumatico 24V AC

2477201A010

Pompa SUMO

Come standard 2477201A000, ma con Invertitore elettropneumatico 110V AC

2477201A020

Pompa SUMO

Come standard 2477201A000 ,ma con Invertitore elettropneumatico 230V AC

2477201A030

11.1 versioni speciali con controller

E’ possibile richiedere versioni personalizzate della pompa con una combinazione di dotazioni come quelle sopra elencate, con

l’aggiunta di un’apparecchiatura elettronica di controllo progettata e certificata per ambienti esplosivi (vedi foto 11.1.1).

L’apparecchiatura è gestita dal controllore Dropsa VIP05 in configurazione antideflagrante (vedi in figura 11.1.2 la versione

std).

Le funzioni del controllore, le modalità e i parametri di lavoro sono descritti nel relativo manuale.

Per maggiori informazioni contattare l’ufficio tecnico commerciale Dropsa o consultare il nostro sito web

http://www.dropsa.com.

Foto 11.1.1

Figura 11.1.2

16/ 19

11. 2 ricambi

Descrizione Ricambi

Codice

Kit livello laser pompa 100 kg custodia Exd

0295105

Kit livello laser pompa 30 kg custodia Exd

0295145

Kit livello Capacitivo Exi (minimo)+Microswitch Exd (Max) 100 kg

0295155

Kit livello Capacitivo Exi (minimo)+Microswitch Exd (Max) 30 kg

0295165

Invertitore elettropneumatico 24V DC

0083470

Invertitore elettropneumatico 24V AC

0083471

Invertitore elettropneumatico 110V AC

0083472

Invertitore elettropneumatico 230V AC

0083473

Motore elettrico trifase

3301531

Motore pneumatico

3301539

Manometro

3292154

Pompante completo

0296070

Filtro caricamento grasso

0295009

Gruppo valvola di caricamento

3093053

Guarnizione flangia-corpo pompa

3190487

Guarnizione manifold-corpo pompa

0018863

Guarnizione manifold-pompante

3190489

Guarnizioni filtro 295009

3190487

Guarnizione coperchio chiusura filtro

0061135

Guarnizione coperchio gruppo vite senza fine

3190488

Guarnizione corpo pompa-serbatoio

3190485

17/ 19

Dettagli del corpo pompa cod. 0296000

Figura 11.2.1 (Dettaglio guarnizione coperchio gruppo vite senza fine)

Figura 11.2.2 (Dettaglio guarnizioni manifold-corpo pompa)

Figura 11.2.3 (Dettaglio guarnizioni filtro di caricamento)

3190487

0018863

3190489

0018863

3190489

0296002

0061135

0061123

0296004

0295009

3093053

3190488

0675234

0014225

18/ 19

12. DIMENSIONI

Per agevolare future manutenzioni, aumentare gli spazi previsti di almeno 500 mm (19,68 in.).

13. MOVIMENTAZIONE E TRASPORTO

La pompa è fissata su un basamento in AISI 316, che consente una sicura movimentazione. Il basamento stesso è stato studiato

per essere installato in impianto, essendo dotato di N° 4 fori di Ø 13 mm adatti per il fissaggio a pavimento.

I componenti della macchina possono sopportare temperature, durante l’immagazzinamento, da -20 a + 50 °C (-4°F 122°F); è

però necessario, onde evitare danni, che la messa in marcia avvenga quando la macchina abbia raggiunto una temperatura

minima di +5 °C (+41°F).

14. PRECAUZIONI D’USO

E’ necessario leggere con cura le avvertenze e i rischi che comporta l’uso di una pompa per lubrificanti. L’operatore deve

conoscere il funzionamento, e capire con chiarezza quali sono i pericoli tramite il manuale d’uso.

Dimensioni in mm [inches]

600 [23.62]

600 [23.62]

Ø13 [.51]

N°4 per movimentazione

900 [35.43]

740 [29.13]

Ø13 [.51]

N°4 per fissaggio a terra

550 [21.65]

1450 (1050 per la versione a 30 kg) [29.13]

[57.09 (41.34 per la versione a 30 kg]

19/ 19

15. PULIZIA

E’ necessario rimuovere periodicamente depositi di polvere dalla Pompa Sumo in modo sicuro ovvero evitando di diffondere la

polvere nell’aria. Fare riferimento al responsabile della sicurezza dell’utilizzatore per tale operazione.

16. FORMAZIONE

Il personale addetto all’installazione, ai collegamenti elettrici e alla manutenzione ordinaria e straordinaria deve avere una

formazione specifica sugli apparati per atmosfere esplosive dovute alla presenza di gas infiammabili e polveri combustibili di

almeno 8 ore da parte di un organo competente.

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

DROPSA Sumo Atex Manuale del proprietario

- Categoria

- Misurazione, test

- Tipo

- Manuale del proprietario

Documenti correlati

-

DROPSA MINI SUMO II ATEX Manuale del proprietario

DROPSA MINI SUMO II ATEX Manuale del proprietario

-

DROPSA Mini-SUMO II Manuale del proprietario

DROPSA Mini-SUMO II Manuale del proprietario

-

DROPSA VIP AIR 4.0 Manuale del proprietario

DROPSA VIP AIR 4.0 Manuale del proprietario

-

DROPSA Pump Series 777000 Manuale del proprietario

DROPSA Pump Series 777000 Manuale del proprietario

-

DROPSA OMEGA - Automatic Lubrication Pump Manuale del proprietario

DROPSA OMEGA - Automatic Lubrication Pump Manuale del proprietario

-

DROPSA PoliPUMP NRUN Manuale del proprietario

DROPSA PoliPUMP NRUN Manuale del proprietario

-

DROPSA 4/2 ATEX electro-pneumatic valve Manuale del proprietario

DROPSA 4/2 ATEX electro-pneumatic valve Manuale del proprietario

-

DROPSA SUMO Manuale del proprietario

DROPSA SUMO Manuale del proprietario

-

DROPSA Pump lift Manuale del proprietario

DROPSA Pump lift Manuale del proprietario

-

DROPSA CannonPump Manuale del proprietario

DROPSA CannonPump Manuale del proprietario