PIETRO FIORENTINI PVS 782 Manuale del proprietario

- Tipo

- Manuale del proprietario

VALVOLE DI SICUREZZA

PVS 782

PVS 782

ISTRUZIONI PER LINSTALLAZIONE, LA MESSA IN SERVIZIO E LA MANUTENZIONE

MANUALE TECNICO MT014/I

Ed. 10-2002

1

CONTENUTO

1.0 INTRODUZIONE

1.1 PRINCIPALI CARATTERISTICHE

1.2 COMANDO DELLA VALVOLA

1.3 DESCRIZIONE DEL FUNZIONAMENTO

1.4 DIMENSIONAMENTO DELLA VALVOLA

2.0 INSTALLAZIONE

2.1 AVVERTENZE GENERALI

2.2 PRESCRIZIONI GENERALI

2.3 PRESCRIZIONI PARTICOLARI

2.4 CONDIZIONI DI IMPIEGO

3.0 MESSA IN SERVIZIO

3.1 PRESSURIZZAZIONE

3.2 CONTROLLO DELLA TENUTA ESTERNA

3.3 CONTROLLO DELLA TENUTA INTERNA

3.4 MESSA IN SERVIZIO ( INSTALLAZIONE SECONDO SCHEMA IN FIGURA 3 )

3.5 MESSA IN SERVIZIO ( INSTALLAZIONE SECONDO SCHEMA IN FIGURA 4 )

4.0 MANUTENZIONE

4.1 GENERALITA’

4.2 SMONTAGGIO

4.3 RIMONTAGGIO

5.0 LUBRIFICAZIONE

6.0 IMMAGAZZINAMENTO

7.0 RICAMBI

EDIZIONE 10/2002

2

1.0 INTRODUZIONE

Scopo di questo manuale è di fornire le informazioni essenziali per l’istallazione, la

messa in servizio e la manutenzione delle valvole di sicurezza modello PVS 782

Si ritiene inoltre opportuno fornire in questa sede una breve illustrazione delle

caratteristiche principali delle valvole.

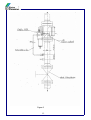

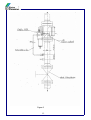

In figura 1 è riportato uno schema funzionale della valvola.

1.1 PRINCIPALI CARATTERISTICHE

Le valvole PVS 782 sono accessori di sicurezza adatti per impiego su fluidi gassosi

non aggressivi preliminarmente trattati.

Tali valvole possono essere installate sia su condotte che su recipienti in pressione.

Le caratteristiche principali di queste valvole sono:

- corpo in esecuzione top-entry adatto all’ accoppiamento flangiato;

- inserto soffice sulle sede per una migliore tenuta

3

Figura 1

4

1.2 COMANDO DELLA VALVOLA

La valvola PVS 782 è una valvola pilotata pertanto le operazioni di apertura e

richiusura della valvola sono comandate da un dispositivo pilota.

Sono disponibili i sottoelencati dispositivi pilota:

Pilota P 15/A campo di intervento1,5 – 43 bar ( vedi figura 2 );

Pilota P 16/A campo di intervento 1,5 – 43 bar ( vedi figura 2 );

Pilota P 17/A campo di intervento 40 – 70 bar ( vedi figura 2 );

5

Figura 2

6

1.3 DESRIZIONE DEL FUNZIONAMENTO

Fare riferimento alla figura 1.

In condizioni normali la pressione controllata, cioè quella di entrata della valvola,

arriva tramite il tubo di collegamento (1) e il filtro (2) alla camera (A) e( C) del pilota, e,

attraverso l'ugello (3) alla camera principale della valvola (B).

Sulla membrana (4) del pilota agiscono, da un lato la pressione controllata e dall' altro

il carico della molla di taratura (5); sulla membrana di sicurezza (14) del pilota

agiscono nella camera (C)la pressione controllata, nella camera (D) la molla (16) e

l'eventuale pressione in fuga dalla membrana (4); sull'otturatore principale della

valvola (6) agiscono, da un lato la pressione controllata nella camera (B) e la molla di

posizione (7), dall'altro lato la stessa pressione, ma applicata su una sezione inferiore,

corrispondente al diametro principale di passaggio della valvola. Pertanto, a differenza

di quanto avviene nelle tradizionali valvole di sicurezza a molla, quando la pressione

controllata si avvicina a quella di taratura, il carico applicato sulla sede dell'otturatore

aumenta anzichè diminuire assicurando così una perfetta tenuta anche a valori molto

prossimi a quelli di intervento.

Fino a che la pressione controllata rimane inferiore al valore di taratura l'azione della

molla (5) prevale su quello delle spinte del fluido sulla membrana (4) e l'otturatore-

pilota (8) mantiene chiuso il collegamento di scarico (9).

Quando invece la pressione raggiunge il valore di taratura l'otturatore-pilota (8) si apre

consentendo lo scarico del fluido contenuto nella camera (E) e la conseguente

apertura totale dell'otturatore (6)

Quando l'otturatore-pilota (8) inizia a scaricare si crea un flusso che determina una

caduta di pressione sull'orifizio (3) e questo determina il valore dello scarto di chiusura

della valvola ("blowdown"). L'apparecchiatura è concepita in modo tale che qualunque

rottura a una delle parti principali costituenti la valvola o il dispositivo pilota porti

all'apertura della valvola stessa; infatti:

a) la rottura dei tubetti di collegamento (1), (10) o dei relativi raccordi porta allo

svuotamento della camera (B) e quindi all'apertura dell'otturatore (6).

b) la rottura della molla (7) non determina variazioni rilevanti di funzionanento, in

quanto essa serve solo a tenere l'otturatore (6) in posizione di chiusura all'atto della

messa in servizio della valvola.

7

c) la rottura della molla (5) determina l'apertura dell'otturatore-pilota (8) e quindi lo

svuotamento della camera (E) e la conseguente apertura dell'otturatore (6).

d) (valido per pilota P15/A) la rottura della membrana (4) non pregiudica il

funzionamento della valvola poichè l'eventuale fuga va ad alimentare la camera (D)

che equilibrandosi con la ( C) permette alla molla (16) di alzare l'otturatore del pilota

(8) mediante l'asta (15) e quindi consentire lo svuotamento della camera (B).

e) ( valido per pilota P 16/A e P 17/A ) la rottura della membrana (4) non pregiudica

il funzionamento della valvola poichè l'eventuale fuga attraverso l’ effetto pistone sul

supporto molla del pilota genera l’ apertura della valvola-pilota ( 8 ) e la conseguente

apertura dell’ otturatore della valvola ( 6 ).

La regolazione del valore di taratura si effettua tramite la ghiera (12) interna al pilota e

utilizzando molle diverse in funzione del valore di taratura prefissato.

La molla (11) consente l' oltrecorsa del gruppo molla-membrana senza caricare

l'otturatore-pilota (8) sulla sua sede di tenuta.

1.4 DIMENSIONAMENTO DELLA VALVOLA

La valvola PVS 782 viene dimensionata mediante la formula riportata sulla

RACCOLTA E al capitolo E. 1. D. e cioè

q = ( 0,9 x K ) x (394,9 x C ) x P1 x A x 11xTZM

dove:

q = portata massima da scaricare in Kg/h

A = area minima di passaggio in cm2 ( vedi tabella 1 )

K = Coefficiente di efflusso ( 0,56 )

P1 = pressione di taratura più 10% in bar ass

T1 = temperatura del fluido all’ ingresso della valvola in °K

M = peso molecolare del fluido in Kg/Kmol

Z1 = fattore di comprimibilità del fluido alle condizioni di scarico ( = 1 se non noto )

C = Coefficiente di espansione

8

?

k = coefficiente dell’ equazione isoentropica

Tabella 1

Dimensione 1” 1” ½

2” 2” ½

3” 4” 6” 8”

Area cm2 5,31 13,85

22,89

35,24

54,08

102,02

203,48 359,50

2. ISTALLAZIONE

2.1 AVVERTENZE GENERALI

Prima di procedere all’ installazione , messa in servizio o manutenzione gli operatori

devono:

- prendere visione delle disposizioni di sicurezza applicabili all’ installazione in cui

devono operare;

- ottenere le necessarie autorizzazioni ad operare, quando richieste;

- dotarsi delle necessarie protezioni individuali ( casco, occhiali, ecc.. );

- assicurarsi che l’ area in cui si deve operare sia dotata delle protezioni collettive

previste e delle necessarie indicazioni di sicurezza.

La movimentazione dell’ apparecchiatura e dei suoi componenti deve essere eseguita

dopo aver valutato che i mezzi di sollevamento siano adeguati ai carichi da sollevare (

capacità di sollevamento e funzionalità ). La movimentazione dell’ apparecchiatura

deve essere eseguita utilizzando i punti di sollevamento previsti sull’ apparecchiatura

stessa .

L’ impiego di mezzi motorizzati è riservato al personale a ciò preposto.

Qualora l’ installazione dell’ apparecchiatura o di suoi accessori richieda l’

applicazione di raccordi a compressione, questi devono essere installati seguendo le

9

istruzioni del produttore dei raccordi stessi. La scelta dei raccordi deve essere

compatibile con l’ impiego specificato per l’ apparecchiatura e con le specifiche di

impianto, quando previste.

La messa in servizio deve essere eseguita da personale adeguatamente preparato:

Durante le attività di messa in servizio il personale non strettamente necessario deve

essere allontanato e deve essere adeguatamente segnalata l’ area di interdizione (

cartelli, transenne, ecc…).

2.2 PRESCRIZIONI GENERALI

L’istallazione della valvola deve avvenire nel rispetto delle prescrizioni (leggi o norme)

in vigore nel luogo di istallazione.

In particolare gli impianti per gas naturale devono presentare caratteristiche in

accordo alle disposizioni di legge o normative vigenti nel luogo di installazione o

almeno in accordo alle norme EN 12186 o EN12279 ( si ricorda che l’ installazione in

accordo a tali norme minimizza il rischio di pericolo di incendio ).

La valvola deve essere installata assicurandosi che la pressione di esercizio dell’

insieme su cui è installata non superi mai il valore di pressione massima ammissibile

(PS).

L’utilizzatore dovrà dovrà inoltre predisporre l’ impianto con adeguati sistemi di sfiato o

drenaggio per poter scaricare la pressione e il fluido contenuto nell’ impianto prima di

procedere a qualsiasi attività di verifica e manutenzione.

Qualora le specifiche di installazione lo richiedono la valvola può essere piombata

dopo essere stata regolata al valore di intervento richiesto; la piombatura può essere

eseguita in fabbrica direttamente dal costruttore o in campo a cura dell’ utilizzatore.

10

2.3 PRESCRIZIONI PARTICOLARI

Prima di installare la valvola è necessario assicurarsi che:

- la valvola sia inseribile nello spazio previsto e sia sufficientemente agibile per le

successive operazioni di manutenzione, in tabella 2 sono indicate le dimensioni e i

pesi;

- le tubazioni di monte e di valle siano al medesimo livello delle connessioni di

ingresso e uscita e in grado di sopportare il peso della valvola;

- le flangie di entrata/uscita della tubazione siano parallele alle superfici di tenuta della

valvola;

- l’ interno della valvola sia pulito e la valvola stessa non abbia subito danni durante il

trasporto;

- la tubazione di monte sia stata pulita al fine di espellere impurità residue quali scorie

di saldatura, sabbia, residui di vernice, acqua, ecc.

Installare la valvola tenendo presente che la direzione di flusso è obbligatoria ed è

indicata con una freccia sul corpo della valvola stessa.

La valvola può essere montata sia con direzione di flusso verticale , che orizzontale.

Per l’ installazione fare riferimento alle figure 3 e 4.

Eventuali valvole poste a monte della valvola devono essere a passaggio totale per

non limitare la capacità di scarico

Collegare la presa di impulso del pilota mediante raccordi a compressione, secondo le

specifiche di impianto.

Qualora le specifiche di impianto lo richiedano collegare lo sfiato del pilota in apposito

tubo di scarico.

Prevedere sul tubo di scarico della valvola una estremità di protezione dall’ acqua e

dalle nidificazioni

Le connessioni alle tubazioni di ingresso e uscita sono realizzate mediante flangie

unificate le cui dimensioni e tipologia sono indicati sulla targa dati ( vedi capitolo 2.4 );

la scelta delle viti di connessione e delle guarnizioni di tenuta deve avvenire da parte

dell’ installatore considerando tali informazioni e le condizioni di impiego nel luogo di

installazione.

11

Tabella 2

Nota: le dimensioni e i pesi per S 150 sono validi anche per la versione PN 16

12

Figura 3

13

Figura 4

14

2.4 CONDIZIONI DI IMPIEGO

Si raccomanda di verificare, prima della messa in servizio, che le condizioni di impiego

siano conformi alle caratteristiche dell’apparecchiatura.

Tali caratteristiche sono richiamate sulle targhette identificative di cui ogni valvola è

munita (figura 5).

Figura 5

Il significato dei simboli riportati in targhetta è di seguito indicato

Safety valve il modello della valvola

Cg coefficiente di portata ( dove previsto )

S. n. numero di matricola

PS pressione massima ammissibile

DN diametro nominale della valvola

Flange tipo di frangiatura

TS temperatura di servizio consentita

Who campo di pressione di intervento totale

Wao campo di pressione di intervento specifico della molla inserita

Tar. valore di taratura ( quando applicabile )

Date data di collaudo

15

Pilot tipo di pilota

bpe campo di pressione di ingresso

Pemax massima pressione di ingresso

Wh campo di intervento totale

Wa campo di intervento specifico con la molla inserita

In particolare si richiama l’attenzione sulle seguenti caratteristiche:

- Pressione massima ammissibile PS.

- Temperatura di progetto TS (sono indicati il valore minimo e il valore massimo).

- La classe delle connessioni di ingresso e uscita.

Inoltre l’ utilizzatore dovrà verificare che i materiali impiegati e i trattamenti superficiali

eventualmente applicati siano compatibili con l’ impiego previsto.

Viste le caratteristiche geometriche della valvola, nella fase di progettazione non sono

state considerate sollecitazioni determinate da traffico, vento, o eventi sismici;

pertanto l’ utilizzatore dovrà adottare le opportune precauzioni per limitare sull’

insieme gli effetti di tali eventi quando se ne preveda la presenza.

3.0 MESSA IN SERVIZIO

3.1 PRESSURIZZAZIONE

Dopo l’installazione verificare che le connessioni alla linea siano eseguiti

correttamente e eventuali sfiati e scarichi presenti sull’ impianto siano chiusi.

Pressurizzare, lentamente l’impianto ( o la sezione di impianto ) mediante la valvola di

processo di monte o altri sistemi a ciò predisposti, assicurarsi che la pressione sia a

un valore inferiore a quello di taratura della valvola

3.2 CONTROLLO DELLA TENUTA ESTERNA

La prova di tenuta delle connessioni della valvola all’ impianto va eseguita secondo le

modalità vigenti nel luogo di installazione.

La tenuta esterna è garantita quando cospargendo l’elemento in pressione con un

mezzo schiumogeno, non si formano rigonfiamenti di bolle.

16

3.3 CONTROLLO DELLA TENUTA INTERNA

La tenuta interna della valvola può essere verificata ponendo la stessa in posizione di

completa chiusura, mantenendo la pressione in linea a monte della valvola e

verificando che a valle della valvola e dallo scarico del pilota non si abbia perdita di

fluido.

3. 4 MESSA IN SERVIZIO ( INSTALLAZIONE SECONDO SCHEMA IN FIGURA 3 ).

a) Controllare sulla targhetta caratteristiche che il valore di intervento richiesto sia entro i limiti

indicati ( valore Wao sulla targhetta )

b) avvitate a fondo la ghiera di regolazione della taratura sul pilota

c) assicurarsi che la pressione a monte della valvola di intercettazione sia inferiore al valore

di intervento

d) aprire lentamente la valvola di intercettazione

e) controllare la tenuta di tutte le giunzioni poste in pressione con l'operazione precedente

f) aumentare la pressione fino al valore di intervento, svitare lentamente la ghiera fino a che non

si riscontri l'inizio di scarico di gas dal tubo del pilota

h) con molta cautela continuare l'operazione precedente fino a verificare l'apertura della valvola

i) diminuire la pressione e verificate la richiusura della valvola del pilota e la loro

tenuta

3. 5 MESSA IN SERVIZIO ( INSTALLAZIONE SECONDO SCHEMA IN FIGUR 4 )

a) Eseguire nell'ordine le operazioni a,b,c,d,e, del paragrafo 3.4

b) collegare la via C della valvola deviatrice a tre vie ( PUSH ) ad una camera con

pressione controllata

c) stabilizzare la pressione di prova nella camera allo stesso valore della pressione

all'ingresso della valvola di sicurezza

d) azionare la valvola a tre vie mettendo in comunicazione la camera a pressione controllata

con la presa di impulso del pilota.

e) aumentare la pressione di prova nella camera controllata fino al valore di intervento

della valvola di sicurezza

17

f) ripetere nell'ordine le operazioni g,h, del paragrafo precedente

g) diminuite la pressione controllata e verificate la richiusura della valvola del pilota e la

loro tenuta

h) ripristinate la posizione della valvola a tre vie in modo da collegare l’ ambiente da

controllare con la presa di impulso del pilota.

4.0 MANUTENZIONE

4.1 GENERALITA’

Gli interventi di verifica e manutenzione sono strettamente legati al tipo di

installazione. E’ pertanto sempre consigliabile una manutenzione preventiva la cui

periodicità, se non stabilita da normative, è in relazione:

- alla qualità del fluido trasportato;

- allo stato di pulizia e di conservazione delle tubazioni che costituiscono l’ impianto; in

genere, dopo il primo avviamento degli impianti, si richiedono più frequenti

manutenzioni per il precario stato di pulizia interna delle tubazioni

E’ raccomandato di verificare periodicamente il valore di intervento della valvola

secondo le prescrizioni vigenti sul luogo di installazione e, a seconda delle necessità

provvedere, ad una manutenzione preventiva della valvola e del suo pilota

La verifiche periodiche interessano anche lo stato delle superficie esterne della

valvola. In particolare si dovranno ripristinare le protezioni superficiali ( normalmente

verniciatura ) in caso di loro deterioramento.

Prima di effettuare qualsiasi intervento accertarsi che il tratto di impianto in cui si

opera sia stato intercettato a monte e a valle e che sia stata scaricata la pressione nel

tratto di tubazione interessato.

Accertarsi, inoltre, di disporre di una serie di ricambi consigliati. I ricambi dovranno

essere originali Pietro Fiorentini Spa.

N.B. L’impiego di parti di ricambio non originali solleva il costruttore da ogni

responsabilità.

4.2 SMONTAGGIO

Per lo smontaggio non sono necessarie chiavi speciali

Prima di procedere allo smontaggio porre dei segni di riferimento sugli elementi

che compongono il pilota e che lo collegano alla valvola

Occorre prestare particolare attenzione a non danneggiare le sedi di tenuta e gli alloggíamenti

degli anelli di tenuta

Esaminare lo stato di tutti i particolari in gomma interessati alla tenuta e sostituire

quelli danneggiati o che siano in servizio da un tempo prolungato. Lubrificare le superfici

degli elementi in movimento con uno strato sottile di grasso come indicato al capitolo 5.

4.3 RIMONTAGGIO

Riassemblare le parti sfruttando i riferimenti posti sui pezzi, nella fase di

smontaggío, per far corrispondere correttamente tutte le connessioni.

5.0 LUBRIFICAZIONE

Le valvole vengono già lubrificate in fase di montaggio (con il prodotto più idoneo

all’esercizio se precisato nell’ordine) per i seguenti motivi:

1) facilitare il montaggio dei componenti

2) migliorare la manovrabilità

3) facilitarne la conservazione in caso di stoccaggio a magazzino

Durante il normale funzionamento non è necessario provvedere alla lubrificazione

della valvola.

In occasione di operazione di manutenzione si raccomanda di provvedere a lubrificare

le parti mobili ( otturatore, , ) e le tenute con grasso al silicone.

18

6.0 IMMAGAZZINAMENTO

Le valvole PVS 782 non hanno bisogno di particolari precauzioni in caso di

immagazzinaggio per lunghi periodi; si raccomanda tuttavia di prestare attenzione a:

- mantenere le valvole negli imballi originali;

- mantenere le protezioni applicate in fabbrica sulle connessioni flangiate;

- tenere le parti in gomma lontane dall’esposizione della luce diretta, per evitare un

rapido invecchiamento;

19

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

PIETRO FIORENTINI PVS 782 Manuale del proprietario

- Tipo

- Manuale del proprietario

Documenti correlati

-

PIETRO FIORENTINI PVS 803 Manuale del proprietario

PIETRO FIORENTINI PVS 803 Manuale del proprietario

-

PIETRO FIORENTINI DIVAL 500 Manuale del proprietario

PIETRO FIORENTINI DIVAL 500 Manuale del proprietario

-

PIETRO FIORENTINI FioMaster Manuale del proprietario

PIETRO FIORENTINI FioMaster Manuale del proprietario

-

PIETRO FIORENTINI Reval 182 Manuale del proprietario

PIETRO FIORENTINI Reval 182 Manuale del proprietario

-

PIETRO FIORENTINI Aperval 101 Manuale del proprietario

PIETRO FIORENTINI Aperval 101 Manuale del proprietario

-

PIETRO FIORENTINI RS / 2,4 Manuale del proprietario

PIETRO FIORENTINI RS / 2,4 Manuale del proprietario

-

PIETRO FIORENTINI Cirval Manuale del proprietario

PIETRO FIORENTINI Cirval Manuale del proprietario

Altri documenti

-

Tartarini VS-FL Valvole di Sfioro Manuale del proprietario

Tartarini VS-FL Valvole di Sfioro Manuale del proprietario

-

Tartarini RP Serie Manuale del proprietario

Tartarini RP Serie Manuale del proprietario

-

Tartarini Cronos Regolatori di Pressione Manuale del proprietario

Tartarini Cronos Regolatori di Pressione Manuale del proprietario

-

BALTUR TBG 2000 ME 50Hz Use and Maintenance Manual

-

Tartarini PS/79, PS/80 Piloti Manuale del proprietario

Tartarini PS/79, PS/80 Piloti Manuale del proprietario

-

Tartarini PS/79-1, PS/79-2 Piloti Manuale del proprietario

Tartarini PS/79-1, PS/79-2 Piloti Manuale del proprietario

-

Fisher Trasduttore elettropneumatico 846 (846 Electro-Pneumatic Transducers) Manuale utente