- 2 -

Versione 5.2 (Marzo 1995)

1. P621(4). FATTORE DI DIVISIONE DEI SEGNALI DEI VOLANTINI ELETTRONICI

Il parametro P621(4) viene usato assieme ai parametri P602(4) e P621(5) che indicano il fattore di moltiplicazione dei segnali del volantino

elettronico degli assi 1 e 2 rispettivamente.

Il parametro P621(4) indica se vengono divisi o no i segnali di tutti i volantini elettronici.

P621(4)=0 Non vengono divisi

P621(4)=1 I segnali di tutti i volantini vengono divisi per 2.

Esempio: sull’asse X, per impostare il CNC su 100 impulsi/giro con encoder da 25, 50 e 100 impulsi/giro si deve:

Volantino Fagor da 25 impulsi/giro: P602(4)=0 e P621(4)=0 25 x 4 / 1 = 100 impulsi/giro

Volantino Fagor da 50 impulsi/giro: P602(4)=1 e P621(4)=0 50 x 2 / 1 = 100 impulsi/giro

Volantino Fagor da 100 impulsi/giro: P602(4)=1 e P621(4)=1 100 x 2 / 2 = 100 impulsi/giro

Versione 5.6 (Giugno 1996)

1. MOVIMENTO CON VOLANTINO MAESTRO

Questa prestazione permette, dopo aver definito la traiettoria, di dirigere gli spostamenti della macchina con il Volantino Maestro.

Requisiti:

Il controllo del "Movimento con Volantino Maestro" si realizza con il Secondo Volantino, pertanto la macchina deve possedere

due volantini e non può possedere volantini meccanici.

Personalizzazione:

Il parametro macchina "P622(6)" indica se è disponibile la prestazione "Movimento con Volantino Maestro"

P622(6) = 0 Non è disponibile questa prestazione

P622(6) = 1 È disponibile la prestazione "Movimento con Volantino Maestro"

Il controllo del "Movimento con Volantino Maestro" si realizza con il Secondo Volante, pertanto la macchina deve possedere

il Primo Volantino e non può possedere Volantini Meccanici. Vale a dire:

P621(7)=1 La macchina non possiede volantini meccanici

P622(3)=0 Sono disponibili 2 volantini

P609(1)=0 Il primo volantino elettronico non è il FAGOR 100P

Il collegamento del "Volantino Maestro" si realizza attraverso il connettore A4. Ammette l’onda sinusoidale e l’onda quadra

differenziale, dovendosi personalizzare i parametri macchina in modo adeguato:

P621(6) Senso del conteggio del "Volantino Maestro"

P621(3) Unità di misura della retroazione del "Volantino Maestro"

P621(1,2) Risoluzione del conteggio del "Volantino Maestro"

P621(5) Fattore moltiplicatore delle onde del "Volantino Maestro"

Selezione:

a) Modelli CNC-800TI e CNC-800TGI. Dal PLCI.

Dopo aver personalizzato tutti i parametri macchina, si deve usare l’uscita O39 del PLCI per attivare o disattivare la prestazione

"Movimento con Volantino Maestro".

b) Modelli CNC-800T e CNC-800TG. Usando il pin 11 del connettore I/O 1.

Dopo aver personalizzato tutti i parametri macchina, si deve usare l’ingresso "Movimento con Volantino Maestro", pin 11 del

connettore I/O 1, per attivare o disattivare la prestazione "Movimento con Volantino Maestro".

Parametro P622(6) Uscita PLCI O39 Prestazione "Movimento con Volantino Maestro"

P622(6) = 0 ----- Non è disponibile la prestazione

P622(6) = 1 O39 = 0 Prestazione disattivata

P622(6) = 1 O39 = 1 Prestazione attivata

Parametro P622(6) Pin 11 I/O1 Prestazione "Movimento con Volantino Maestro"

P622(6) = 0 ----- Non è disponibile la prestazione

P622(6) = 1 Pin. 11 = 0Vdc Prestazione disattivata

P622(6) = 1 Pin. 11 = 24Vdc Prestazione attivata

- 3 -

Funzionamento basico. (P622(6)=1, O39=1)

a) Con la macchina ferma

È collegato solo il primo volantino, il secondo volantino (Volantino Maestro) non funziona.

Pertanto, mediante volantini, si può muovere solo l’asse X.

b) Con macchina in marcia (CNC in Esecuzione)

Gli assi non iniziano a muoversi fino a che non ruota il Volantino Maestro.

La velocità di avanzamento degli assi dipende dalla velocità di rotazione del Volantino Maestro.

Se si ferma il Volantino, si ferma anche la macchina.

Se si inverte il senso della rotazione del Volantino Maestro, il CNC inverte il senso del movimento (Funzione di Retrocessione

di un solo blocco).

c) La prestazione "Movimento con Volantino Maestro" si può usare con qualsiasi tipo di esecuzione, sia esso un ciclo, un

programma ISO, un Angolo Smussato, ecc.

Normalmente, quando il CNC sta operando, il primo volantino non funziona, eccettuando durante l’esecuzione in modo

semiautomatico delle operazioni automatiche "Tornitura Conica" e "Arrotondamento".

In entrambi le operazioni Semiautomatiche il Volantino Maestro controlla l’avanzamento della traiettoria ed il Primo Volantino

muoverà l’asse X.

Prestazione "Movimento con Volantino Maestro" disattivata. (P622(6)=1, O39=0)

Quando la prestazione "Movimento con Volantino Maestro" è disattivata , uscita O39 del PLC=0, i volantini agiscono come finora.

2. RAPPRESENTAZIONE GRAFICA DURANTE L’ESECUZIONE

Fino adesso il CNC 800T permetteva di realizzare una verifica grafica (Simulazione grafica) prima dell’esecuzione.

A partire da ora, è possibile anche visualizzare graficamente la traiettoria di lavorazione durante la fase di esecuzione.

Requisiti:

Per usare questa applicazione si deve disporre del modello CNC-800TG o CNC-800TGI, dato che si tratta di rappresentazioni

grafiche.

Funzionamento:

Quando si esegue una Operazione Automatica, un Programma Pezzo, il Programma ISO in Automatico o Blocco a Blocco, è

possibile visualizzare sullo schermo la traiettoria di lavorazione durante la fase di esecuzione.

A questo scopo, dopo che è iniziata l’esecuzione, si possono premere i seguenti tasti:

Tasto «4» Il CNC mostra lo schermo della rappresentazione grafica .

Tasto «3» Il CNC mostra il valore delle coordinate Comando, Attuale, Resto e nella parte superiore i valori dei parametri

aritmetici.

Tasto «2» Il CNC mostra Errore di Inseguimento in caratteri grandi.

Tasto «1» Il CNC mostra la Posizione Attuale in caratteri grandi.

Tasto «0» Il CNC ritorna allo schermo standard.

3. ZONA DI LAVORO / ZONA DI ESCLUSIONE

Questa prestazione permette, dopo aver definito la zona, di selezionarla dal PLCI come zona di lavoro o come zona di esclusione.

Requisiti:

Per usare questa applicazione si deve disporre del modello CNC-800TI o CNC-800TGI, dato che si usano le uscite O46 e O47 del

PLCI per selezionare la zona come zona di lavoro o come zona di esclusione.

Personalizzazione:

Il parametro macchina "P622(5)" indica se il CNC permette di selezionare una zona come zona di lavoro o come zona di esclusione.

P622(5) = 0 No è disponibile questa prestazione

P622(5) = 1 È disponibile questa prestazione

Quando è disponibile questa prestazione "P622(5)=1" si devono usare i

seguenti parametri macchina per definire quella che sarà la zona di lavoro o

zona di esclusione.

P902 Valore della coordinata X più positiva

P903 Valore della coordinata X meno positiva

P904 Valore della coordinata Z più positiva

P905 Valore della coordinata Z meno positiva

Affinché il CNC assuma i valori assegnati a questi parametri si deve spegnere

e riaccendere il CNC.

- 4 -

Selezione:

Dopo aver personalizzato tutti i parametri macchina, si devono usare le uscite O46 e O47 del PLCI per selezionare la zona come

zona di lavoro o come zona di esclusione.

Funzionamento basico. "P622(5)=1"

Il CNC quando viene acceso assume come zona selezionata quella definita mediante i parametri macchina "P902, P903, P904 e P905".

Nonostante è possibile modificare detti valori dal programma, assegnando le nuove dimensioni ai parametri aritmetici:

P206 Valore della coordinata X più positiva

P207 Valore della coordinata X meno positiva

P208 Valore della coordinata Z più positiva

P209 Valore della coordinata Z meno positiva

Il CNC assume questi nuovi valori ma non modifica i parametri macchina "P902, P903, P904 e P905".

Inoltre bisogna tener conto che quando si accende il CNC assumerà di nuovo i valori definiti nei parametri macchina.

La zona selezionata si potrà usare come zona di lavoro o come zona di esclusione dal PLCI, usando le uscite O46 e O47, come è

stato spiegato in precedenza.

Quando è stata selezionata come Zona di Lavoro, il CNC agisce nel seguente modo:

. Nei movimenti con JOG o Volantino, non permette di uscire da detta zona.

. Se si cerca di uscire da questa durante l’esecuzione, dà errore 67 "Errori limiti X, Z"

Quando è stata selezionata come Zona di Esclusione, il CNC agisce nel seguente modo:

. Nei movimenti con JOG o Volantino, non permette di uscire da detta zona.

. Se si cerca di uscire da questa durante l’esecuzione, dà errore 67 "Errori limiti X, Z"

4. SCAMBIATORI DI GAMMA MANUALI

Funzionamento fino a questa versione

Se si desidera realizzare il cambio di gamma in modo manuale si deve personalizzare il parametro macchina "P601(1)" con il valore

"0".

Quando la nuova velocità del mandrino "S" selezionata implica cambio di gamma, il CNC mostrerà un messaggio indicando la

gamma che si deve selezionare.

L’Operatore deve effettuare le seguenti operazioni:

1º Fermare il mandrino

2º Cambiare manualmente la gamma

3º Ripristinare la rotazione del mandrino

4º Premere il tasto [ENTER]

Il CNC continua l’esecuzione.

Funzionamento a partire da questa versione

Se si desidera realizzare il cambio di gamma in modo manuale si deve personalizzare il parametro macchina "P601(1)" con il valore

"0".

Quando la nuova velocità del mandrino "S" selezionata implica cambio di gamma, il CNC ferma il mandrino e mostra un messaggio

indicando la gamma che si deve selezionare.

L’Operatore deve effettuare le seguenti operazioni:

1º Cambiare manualmente la gamma

2º Premere il tasto [ENTER]

Il CNC ripristina il senso della rotazione del mandrino e continua l’esecuzione.

Uscita PLCI

O46

Uscita PLCI

O47

Prestazione "Zona di Lavoro/Zona di Esclusione"

O46 = 0 O47 = 0 Prestazione disattivata

O46 = 0 O47 = 1

Zona attivata come Zona di Lavoro

(non si può uscire da questa)

O46 = 1 O47 = 0

Zona attivata come Zona di Esclusione

(non si può accedere a questa)

O46 = 1 O47 = 1 Prestazione disattivata

- 5 -

Gioco

Coordinata

Senso positivo

Senso negativo

Gioco

Senso negativo

Senso positivo

Coordinata

5. COMPENSAZIONE DEL GIOCO DELLA VITE VARIABILE

Fino adesso il CNC 800T teneva conto di un solo gioco della vite.

A partire da ora, è possibile anche correggere misure quando il gioco di inversione della vite è variabile in funzione della zona in cui

si trova la macchina.

Requisiti:

Le tabelle di compensazione dell’errore della vite si trasformano. Adesso si usano per compensare l’errore della vite ed il gioco

della vite variabile (entrambe contemporaneamente).

Personalizzazione:

I parametri macchina "P622(7)" e "P622(8)" indicano se è disponibile questa prestazione.

P622(7) = 0 Non è disponibile questa prestazione nell’asse Z

P622(7) = 1 È disponibile questa prestazione nell’asse Z

P622(8) = 0 Non è disponibile questa prestazione nell’asse X

P622(8) = 1 È disponibile questa prestazione nell’asse X

Ogni volta che si lavora con la prestazione "Gioco della Vite Variabile" si deve selezionare la compensazione dell’errore della vite

dell’asse corrispondente.

P605(2) = 0 Compensazione dell’errore della vite dell’asse X (0=No, 1=Sì)

P605(1) = 0 Compensazione dell’errore della vite dell’asse Z (0=No, 1=Sì)

Definizione della tabella:

I primi 15 punti della tabella si usano per il senso positivo e gli altri 15 per il senso negativo.

Quando si desidera correggere l’errore della vite, il gioco della vite è la differenza tra entrambe le curve.

Quando non si desidera correggere l’errore della vite, una delle tabelle assumerà il valore 0 e l’altra curva sarà il gioco della vite.

Note: • Entrambi i tratti devono avere i requisiti corrispondenti alle tabelle di compensazione dell’errore della vite.

• Uno dei requisiti stabilisce che il punto di riferimento macchina deve assumere sempre il valore 0.

• Se la vite ha un gioco nel punto di riferimento macchina, si deve assegnare detto valore al parametro macchina P109

o P309 (Gioco della vite nell’asse X o Z) e sviluppare in questa quantità tutti i punti della tabella.

Esempio:

Funzionamento:

Quando è disponibile la prestazione "Compensazione del Gioco della Vite Variabile", il CNC lavora come con compensazione

dell’errore della vite, vale a dire applica sempre il gioco della vite definito nella tabella per detto punto e senso di lavorazione.

Quando l’asse inverte, il CNC commuta la curva e di conseguenza ricupera od applica il gioco corrispondente a detto punto e

senso.

Gioco

Senso positivo

Coordinata

Senso negativo

Gioco

Coordinata

- 6 -

Versione 5.7 (Luglio 1996)

1. RITROVAMENTO DELLA ZONA DI LAVORO / ZONA DI ESCLUSIONE

Quando si lavora con la prestazione "Zona di lavoro / Zona di esclusione", il CNC non permette di accedere o di uscire da detta zona

durante i movimenti della macchina mediante i tasti JOG od il volantino.

Per evitare che l’operatore pensi che sia un cattivo funzionamento della macchina, dato che non si visualizza nessun testo, a partire

da questa versione il CNC agisce nel seguente modo durante i movimenti della macchina mediante i tasti JOG od il volantino:

* Quando è stata selezionata come Zona di Lavoro, il CNC pone a livello logico alto l’ingresso I46 del PLCI quando si cerca

di uscire dalla zona selezionata.

* Quando è stata selezionata come Zona di Esclusione, il CNC pone a livello logico alto l’ingresso I46 del PLCI quando si

cerca di uscire dalla zona selezionata.

2. RIPRESA DELLA ESECUZIONE A METÀ DEL PEZZO

Se durante la lavorazione di un pezzo si interrompe l’esecuzione (interruzione erogazione elettricità, ecc.), è possibile eseguire di nuovo

il pezzo a partire dall’operazione dove la lavorazione è stata interrotta. In questo modo si evita di dover ripetere tutto il pezzo con la

conseguente perdita di tempo.

Per ricominciare l’esecuzione del pezzo si devono seguire i seguenti passi:

1º Selezionare il modo di lavoro Visualizzatore, quello che appare quando si accende il CNC dopo la pagina di "Test Generale

Passato". In questo modo di lavoro nessun ciclo è stato selezionato.

2º Premere il tasto [RECALL] per aprire la finestra dei programmi pezzo.

3º Selezionare il programma pezzo che si stava selezionando. Posizionarsi, mediante i tasti [freccia in alto] e [freccia in basso],

sul programma pezzo desiderato e premere il tasto [RECALL].

4º Selezionare, mediante i tasti [freccia in alto] e [freccia in basso], l’operazione in cui è stata interrotta la lavorazione del pezzo

e premere il tasto

Il CNC eseguirà l’operazione selezionata e continuerà ad eseguire il programma pezzo fino alla fine.

Versione 6.1 (Gennaio 1997)

1. NUOVE LINGUE (TAIWANESE E PORTOGHESE)

Parametro macchina P99 P99 = 5 Portoghese P99 = 6 Taiwanese

2. MODIFICHE DEL LAVORO CON VOLANTINO MAESTRO

Il lavoro con volantino maestro è ora come segue:

a) A macchina ferma.

È abilitato solo il primo volantino, il secondo volantino (Volantino Maestro) non funziona.

Quindi, con i volantini, si può spostare solo l’asse X.

b) Con la macchina in funzionamento (CNC in Esecuzione).

È abilitato solo il Volantino Maestro, il primo volantino non funziona.

Gli assi iniziano a muoversi quando comincia a girare il Volantino Maestro.

La velocità di avanzamento degli assi dipende dalla velocità di rotazione del Volantino Maestro.

Se il volantino si arresta, la macchina si ferma.

Se si inverte il senso di rotazione del Volantino Maestro, anche il CNC inverte il senso del movimento (Funzione Retrocesso di

un solo blocco).

c) Operazione di Arrotondamento Semiautomatico

L’operazione di Arrotondamento Semiautomatico inizia quando comincia a girare il Volantino Maestro.

Se si arresta la rotazione del Volantino Maestro, si blocca l’esecuzione.

Se si continua a far girare il Volantino Maestro, l’esecuzione riprende. Non è possibile la rotazione in senso contrario.

Quando termina l’operazione il CNC non rileva la rotazione del Volantino Maestro per 1,4 secondi. Evitando in questo modo l’inizio

di una nuova operazione.

Una volta trascorso questo tempo, se si gira il Volantino Maestro il CNC inizia la esecuzione di una nuova operazione nel senso

indicato.

- 7 -

d) Operazione di Tornitura conica Semiautomatica

L’operazione di Tornitura conica Semiautomatica inizia quando comincia a girare il Volantino Maestro.

Se si arresta la rotazione del Volantino Maestro, si blocca l’esecuzione.

Se si continua a far girare il Volantino Maestro, l’esecuzione riprende.

Se si fa girare il Volantino Maestro in senso contrario, l’operazione si conclude. Una nuova rotazione del Volantino Maestro, in

qualsiasi senso, significa l’esecuzione di una nuova operazione nel senso indicato.

3. VERSIONE SOFTWARE DEL CNC

Già da questa versione, quando si accede alla schermata che visualizza il checksum di ciascuna delle Eprom,

[Modi ausiliari] [Modi Speciali] [8]

Il CNC visualizzerà il checksum di ciascuna delle Eprom e la Versione del Software del CNC. Ad esempio: Versione 6.1

Versione 6.4 (Maggio 1997)

1. INDICAZIONE DI SOSTITUZIONE UTENSILE AL PLC (I97)

Su macchine con torretta utensili manuale, quando il CNC deve collocare un nuovo utensile, arresta l’esecuzione e visualizza un

messaggio per indicare all’operatore di fare la sostituzione.

A volte, durante la sostituzione utensile si devono prendere certe precauzioni. Queste condizioni devono essere gestite dal PLC.

A tale scopo, già da questa versione quando il CNC visualizza il messaggio di sostituzione utensile, attiva l’ingresso I97 del PLC, e

lo disattiva quando il messaggio scompare.

Versione 6.6 (Novembre 1997)

1. GESTIONE DEI SISTEMI DI RETROAZIONE CON IO CODIFICATI

Parametri macchina

P608(5), P608(8) Tipo di segnale Io del sistema di retroazione. Asse X, Z. (0 = Io normale, 1 = Io codificato)

P608(3), P608(6) Periodo segnale Io codificato. Asse X, Z. (0 = Periodo del segnale Io di 20mm, 1 = Periodo del segnale Io di 100mm)

P608(4), P608(7) Sequenza di Io crescente con conteggio positivo o negativo. Asse X, Z.

(0 = Io crescente con conteggio positivo, 1 = Io crescente con conteggio negativo)

P908, P909 Offset della scala o della posizione dello zero Macchina (M)

rispetto allo zero della Scala. Asse X, Z

I trasduttori lineari con Io codificato dispongono di una

scala graduata con Zero Scala proprio, ed è sufficiente

realizzare un spostamento di 20mm o 100mm per conoscerne

la posizione rispetto allo zero Scala.

Punto di riferimento.

Quando il sistema di retroazione dispone di Io codificato, questo punto si utilizza solamente quando l’asse dispone di

compensazione di errore di vite. L’errore di vite sul punto di riferimento macchina deve essere 0.

Regolazione dell’offset della scala

La regolazione dell’offset della scala deve essere eseguita un asse alla volta ed è consigliabile agire come segue:

* Nel parametro "P600(7) e P600(6)" indicare il fianco dell’impulso Io del sistema di retroazione che sarà utilizzato.

* Nel parametro "P618(8) e P618(7)" indicare il senso in cui si sposterà l’asse durante la ricerca dello Zero Macchina.

* Impostare i parametri "P807 e P808" sulla velocità dell’asse per la ricerca dello zero Macchina.

* Impostare il parametro " P908 e P909" (offset di la scala) sul valore 0.

* Portare l’asse sulla posizione voluta, e dare il comando di ricerca dello zero Macchina di questo asse.

Tasto [X] o [Z], tasto [freccia in alto] e tasto

Una volta conclusa la ricerca il CNC visualizzerà la quota dell’asse riferita allo Zero Scala.

Scala P608 (5) P608 (3) P608 (4) Scala P608 (5) P608 (3) P608 (4)

COS 1 0 1 MOVS 1 0 0

COC 1 0 0 MOVC 1 0 0

COX 1 0 0 MOVX 1 0 0

COVS 1 0 1 FOT 1 1 0

COVC 1 0 0 FOS 1 1 0

COVX 1 0 0 FOC 1 1 0

- 8 -

* Dopo aver spostato l’asse sullo zero macchina o su un punto dalle coordinate conosciute rispetto allo zero macchina, il CNC

ne visualizzerà la posizione.

Il valore sul quale si deve impostare il parametro macchina che definisce l’offset della scala, si calcola con la seguente formula.

Valore = Lettura del CNC di questo punto - Quota macchina del punto.

Esempio per l’asse X: Se il punto dalle dimensioni conosciute si trova a 230 mm dallo zero macchina e il CNC visualizza la

quota 423.5 mm, l’offset della scala sarà:

Parametro macchina P908 = 423,5 - 230 = 193.5 mm.

* Dopo aver impostato il parametro macchina su questo nuovo valore, premere il tasto RESET affinché detto valore venga

acquisito dal CNC.

* Affinché l’asse acquisisca i valori corretti si deve fare una nuova ricerca dello zero Macchina.

2. FILETTATURA CON PASSATE DI APPROFONDIMENTO COSTANTI

Già da questa versione, l’approfondimento di ogni passata dipenderà dal segno attribuito al parametro ∆∆

Se ∆∆ è positivo, l’approfondimento di ogni passata dipenderà dalla relativa passata ( ∆∆ √ n )

Se ∆ ∆ è negativo, gli approfondimenti si mantengono costanti, con il valore assoluto del parametro ∆∆

3. CREAZIONE DI UN PROGRAMMA IN CODICE ISO

Il CNC consente di creare un programma in codice ISO a basso livello, basandosi su un’operazione o programma pezzo.

Per poter disporre di questa possibilità si deve impostare il parametro macchina "P623(2)=1".

Il programma in codice ISO generato dal CNC sarà sempre il 99996 e potrà essere memorizzato sia nel CNC stesso che in un computer.

Il programma 99996 è un programma utente speciale in codice ISO, che può essere:

Creato partendo di un’operazione o programma pezzo.

Modificato sul CNC stesso, con l’opzione "Modi ausiliari - Editazione programma 99996"

Essere trasmesso al CNC dopo essere stato elaborato in un computer.

Creazione del programma ISO nella memoria del CNC (99996).

Il CN800T dispone di 7 K di memoria per il programma 99996. Se il programma dovesse superare queste dimensioni, il CNC

visualizzerà il relativo errore.

Per creare il programma 99996 si deve agire come segue:

* Se si tratta di un’operazione. Selezionare o definire l’operazione desiderata.

* Se si tratta di un programma pezzo. Selezionare il programma pezzo del direttorio dei programmi pezzo e portare il cursore

sull’intestazione del programma pezzo stesso ("PEZZO 01435". Si dovrà vedere la lista delle operazioni che la compongono).

* Digitare la sequenza tasti [AUX] [7]. Il CNC visualizzerà la pagina di simulazione grafica.

* Premere il tasto

. Il CNC inizia la simulazione e la creazione del programma 99996.

* Una volta conclusa la simulazione, il programma 99996 memorizzato conterrà, in codice ISO, tutti i blocchi che siano stati

simulati.

Creazione del programma ISO (99996) in un computer

Il programma 99996 creato basandosi su un programma pezzo di solito è superiore alla memoria disponibile sul CNC.

Con il DNC30 è possibile creare questo programma (99996) nella memoria di un computer.

Per creare il programma 99996 in un computer si deve agire come segue:

* Attivare la comunicazione DNC e lanciare il programma DNC30 nel computer.

* Sul computer selezionare l’opzione "Gestione Programmi - Ricezione Digitalizzata".

* Selezionare l’operazione sul CNC o portarsi sull’intestazione del programma pezzo ("PEZZO 01435". Si dovrà vedere la lista

delle operazioni che la compongono).

* Digitare la sequenza tasti [AUX][8]. Il CNC visualizzerà la pagina di simulazione grafica.

* Premere il tasto

. Il CNC inizia la simulazione e la creazione del programma 99996.

* Una volta conclusa la simulazione, il programma 99996 memorizzato conterrà, in codice ISO, tutti i blocchi che siano stati

simulati.

Questo programma può essere lanciato dal CNC con l’opzione "Esecuzione programma infinito" del DNC30.

4. NORMATIVA DI SICUREZZA SU MACCHINE

Il CNC dispone delle seguenti caratteristiche per il rispetto della normativa di sicurezza su macchine.

Abilitazione del tasto START

dal PLC

Questa caratteristica è disponibile se il parametro "P619(7)=1" è stato impostato

L’uscita O25 del PLC indica se il tasto START è stato abilitato (=1) o no (=0)

- 9 -

Spostamenti degli assi sui quali agisce il Feed-Hold. (precedentemente già disponibile)

L’ingresso Feed-Hold, pin 15 del connettore I/O 1, in condizioni normali deve trovarsi al livello logico alto.

Se durante lo spostamento degli assi, l’ingresso Feed-Hold passa al livello logico basso, il CNC mantiene la velocità di rotazione

del mandrino e ferma l’avanzamento degli assi, emettendo messaggi di valore 0V e mantenendo attivate le frizioni.

Quando questo segnale torna a un livello logico alto, il CNC riprenderà lo spostamento degli assi.

Avanzamento degli assi gestito dal PLC in modo manuale con segnale limitato.

Questa caratteristica è disponibile se il parametro "P619(7)=1" è stato impostato

Quando si attiva l’uscita O26 del PLC, il CNC acquisisce la velocità di avanzamento impostata dal parametro macchina "P812"

Volantino gestito dal PLC.

Il parametro "P623(3)" indica se il Feed-Hold agisce (=1) sulla velocità di spostamento degli assi con volantini o no (=0)

Il parametro macchina "P622(1)" indica se viene applicato il fattore relativo alla posizione del commutatore (=0) o se viene applicato

il fattore indicato dalle uscite O44 e O45 del PLC (=1) (Precedentemente già disponibile)

Controllo del mandrino dal PLC.

Questa caratteristica è disponibile se è stato impostato il parametro "P619(7)=1"

L’uscita O27 indica al CNC che deve (O27=1) applicare al mandrino il comando impostato sul PLC. Il valore del comando va

impostato nel registro R156 e viene inviato al CNC per mezzo dell’indicatore M1956.

R156= 0000 1111 1111 1111 => + 10V. R156= 0001 1111 1111 1111 => - 10V.

R156= 0000 0111 1111 1111 => + 5V. R156= 0001 0111 1111 1111 => - 5V.

R156= 0000 0011 1111 1111 => + 2,5V. R156= 0001 0011 1111 1111 => - 2,5V.

R156= 0000 0000 0000 0000 => + 0V. R156= 0001 0000 0000 0000 => - 0V.

Inoltre, l’uscita O43 del PLC, consente di controllare la rotazione del mandrino. (Precedentemente già disponibile)

In condizioni normali si deve trovare a un livello logico basso.

Se passa a un livello logico alto, il CNC ferma la rotazione del mandrino.

Quando questa uscita torna a un livello logico basso, il CNC riprende la rotazione del mandrino.

Comunicazione al PLC dello stato della ricerca del riferimento macchina

I88 Ricerca del riferimento macchina in corso

I100 Ricerca del riferimento macchina conclusa sull’asse X

I101 Ricerca del riferimento macchina conclusa sull’asse Z

Ulteriori comunicazioni dal CNC al PLC

R120 La parte bassa di questo registro indica il codice del tasto premuto.

Questo valore viene mantenuto per 200 millisecondi, a meno che venga premuto prima un altro tasto.

Dopo l’uso, questo registro può essere annullato dal PLC.

R121 bit 1 Indica che è stata impostata (=1) l’operazione di Tornitura cilindrica

bit 2 Indica che è stata impostata (=1) l’operazione di Sfacciatura

bit 3 Indica che è stata impostata (=1) l’operazione di Tornitura Conica

bit 4 Indica che è stata impostata (=1) l’operazione di Arrotondamento

bit 5 Indica che è stata impostata (=1) l’operazione di Filettatura

bit 6 Indica che è stata impostata (=1) l’operazione Scanalature

bit 7 Indica che è stata impostata (=1) l’operazione Profili

bit 8 Indica che è stata impostata (=1) l’opzione Modi ausiliari

bit 9 Indica che è stata impostata (=1) l’opzione Misura utensile

bit 10 Indica che è stata impostata (=1) l’operazione Foratura multiple

bit 11 Indica che è stata impostata (=1) l’operazione Foratura semplice / Maschiatura

bit 12 Indica che è stata impostata (=1) l’operazione Gole

bit 13 Indica che è stato impostato (=1) il modo di Ispezione Utensile

bit 14 Indica che è stato impostato (=1) il modo di Simulazione grafica

bit 16 Indica che è stato impostato(=1) il modo relativo ai parametri "Passata di finitura, Avanzamento di finitura,

Utensile di finitura e Distanze di sicurezza su X e Z dei cicli”.

- 10 -

Versione 6.8 (Marzo 1998)

1. NUOVE LINGUE (SVEDESE E NORVEGESE)

Le lingue che possono essere selezionate col parametro macchina P99 sono:

Spagnolo... (P99=0) Tedesco... (P99=1) Inglese... (P99=2) Francese... (P99=3) Italiano ....(P99=4)

Portoghese... (P99=5) Taiwanese... (P99=6) Svedese... (P99=7) Norvegese... (P99=8)

2. ENCODER DA 1000 IMPULSI COME ENCODER DA 1250

Questa caratteristica fa sì che il CNC modifichi la retroazione dell’encoder da 1000 impulsi per trattarla come una retroazione da 1250

impulsi.

P623(7) Adatta la retroazione dell’encoder dell’asse X (0=No, 1=Sì)

P623(8) Adatta la retroazione dell’encoder dell’asse Z (0=No, 1=Sì)

Un caso tipico: abbiamo dei motori con encoder da 1000 impulsi e vite con passo da 5 millimetri.

I calcoli necessari per definire la risoluzione dell’asse saranno eseguiti col numero di impulsi selezionati (1000 o 1250)

3. COMPENSAZIONE INCROCIATA

La compensazione incrociata permette di compensare l’errore di misurazione sofferto dall’asse X quando si muove l’asse Z.

P623(6) All’asse X è applicata la Compensazione Incrociata (0=No, 1=Si)

Quando si usa la compensazione incrociata il CNC permette di applicare la compensazione della vite solo all’asse Z. Non si può applicare

la compensazione della vite all’asse X perché la tabella relativa a questo asse è usata per la compensazione incrociata coi valori seguenti:

P00 = X: ?????.??? P01 = DX: ????.???

Per applicare correttamente la compensazione incrociata definire P605(2)=1 e P623(6)=1.

N.B.: La tabella di compensazione incrociata deve rispettare gli stessi requisiti che la tabella della compensazione di errore della vite.

Vedere il punto 3.8.4 del manuale di Installazione

4. PLCI. INGRESSO I104

Quando il commutatore del pannello di controllo si trova su una delle posizioni del volantino (x1, x10 x100), l’ingresso I104 è su “1“

Versione 6.9 (Febbraio 1999)

1. NUOVO PARAMETRO MACCHINA ASSOCIATO ALLE FUNZIONI M

Il parametro macchina “P620(8)”, indica quando escono le funzioni M3, M4, M5 durante l’accelerazione e la decelerazione del mandrino.

2. ANNULLARE CORRETTORE DURANTE IL CAMBIO UTENSILE

Da questa versione in poi è possibile eseguire, all’interno del programma associato all’utensile, un blocco di tipo “T.0” para annullare

il correttore dell’utensile. Ciò permette di eseguire spostamenti a una determinata quota senza bisogno di eseguire complicati calcoli.

Il correttore può essere solo annullato (T.0) o modificato (T.xx). Non è possibile cambiare l’utensile (Txx.xx) all’interno del programma

associato all’utensile stesso.

- 11 -

3. FATTORE DIVISORE DEI SEGNALI DI RETROAZIONE

I parametri P620(5) e P620(6) si usano assieme ai parametri P602(6) e P602(5) che indicano il fattore moltiplicatore dei segnali di retroazione

rispettivamente degli assi X, Z.

Indicano se si dividono (=1) oppure no (=0) i segnali di retroazione.

P620(5)=0 e P620(6)=0 Non si dividono

P620(5)=1 e P620(6)=1 Si dividono per 2.

Esempio: Si vuole ottenere una risoluzione di 0,01 mm usando un encoder a onda quadra abbinato all’asse X il cui passo della vite

è di 5 mm.

Nº impulsi = passo della vite / (Fattore moltiplicazione x Risoluzione)

Con P602(6)=0 e P620(5)=0 Fattore de moltiplicazione x4 Nº impulsi = 125

Con P602(6)=1 e P620(5)=0 Fattore de moltiplicazione x2 Nº impulsi = 250

Con P602(6)=0 e P620(5)=1 Fattore de moltiplicazione x2 Nº impulsi = 250

Con P602(6)=1 e P620(5)=1 Fattore de moltiplicazione x1 Nº impulsi = 500

Versione 6.10 (Marzo 2002)

1. FATTORE DI RETROAZIONE.

La risoluzione dell’asse è determinata dal passo della vite e dal numero di impulsi dell’encoder che è incorporato al motore.

In certi casi la risoluzione corrispondente alle viti ed agli encoder disponibili non coincide con nessuna delle risoluzioni che è possibile

definire mediante il parametro macchina (1, 2, 5, 10 micron o decimillesimi di pollice).

Esempio: Con una vite di passo 6 mm ed encoder di 2.500 impulsi/giro, è possibile ottenere risoluzioni di:

Risoluzione = Passo Vite / (Nº di impulsi dell’Encoder x Fattore di moltiplicazione).

Con fattore moltiplicazione 1 Risoluzione 2,4 micron

Con fattore moltiplicazione 2 Risoluzione 1,2 micron

Con fattore moltiplicazione 4 Risoluzione 0,6 micron

Per risolvere questi casi, si dispone di un nuovo parametro macchina per asse denominato Fattore di Retroazione, che consente di

adeguare la risoluzione alla configurazione disponibile.

P819 Fattore di Retroazione dell’asse X P820 Fattore di Retroazione dell’asse Y P821 Fattore di Retroazione dell’asse Z

Valori fra 0 e 65534, il valore 0 indica che non si desidera questa prestazione.

Per calcolare il «Fattore di Retroazione» occorre utilizzare la seguente formula:

Fattore di Retroazione = (Riduzione x Passo Vite / Nº di impulsi dell’Encoder) x 8.192

Esempi: Riduzione 1 1 2 1

Passo vite 4.000 6.000 6.000 8.000 (micron)

Encoder 2.500 2.500 2.500 2.500 (impulsi/giro)

Fattore di Retroazione 13107,2 19.660,8 39.321,6 26.214,4

I parametri macchina ammettono solo numeri interi e in certi casi il «Fattore di Retroazione» ha parte frazionaria. In questi casi si assegna

al parametro macchina la parte intera e si utilizza la tabella di errore vite per compensare la parte frazionaria.

I valori da immettere nella tabella si calcolano mediante la seguente formula:

Quota della vite = Errore vite (micron) x Parte intera del fattore di retroazione / Parte frazionaria del fattore di retroazione

Per il caso: Riduzione = 1 Passo vite = 6.000 Encoder = 2.500

Fattore di Retroazione = 19.660,8 Parametro macchina = 19660

Per un errore di vite di 20 micron Quota della vite = 20 x 19.660 / 0.8 = 491.520

Continuando il calcolo si ottiene la seguente tabella.

Quota della vite Errore della Vite

P0 = -1966.000 P1 = -0.080

P2 = -1474.500 P3 = -0.060

P4 = -983.000 P5 = -0.040

P6 = -491.500 P7 = -0.020

P8 = 0 P9 = 0

P10 = 491.500 P11 = 0.020

P12 = 983.000 P13 = 0.040

P14 = 1472.500 P15 = 0.060

P16 = 1966.000 P17 = 0.080

- 12 -

2. MOVIMENTI DI AVVICINAMENTO AL PEZZO

A partire da questa versione è disponibile un nuovo parametro macchina

per fissare i movimenti di avvicinamento e uscita del pezzo.

P732=0 Come sinora, movimento interpolato

P732=1 Movimenti parassiali.

Avvicinamento X - ZUscita Z - X

P732=2 Movimenti parassiali.

Avvicinamento Z - XUscita X - Z

Headquarters (SPAIN): Fagor Automation S. Coop.

Bº San Andrés s/n, Apdo. 144

E-20500 Arrasate - Mondragón

Tel: +34-943-719200/039800

Fax: +34- 943-791712

+34-943-771118 (Service Dept.)

www.fagorautomation.com

E-mail: [email protected]

PREFAZIONE

Questo manuale è indirizzato al costruttore della macchina utensile.

Include le informazioni di base necessarie per i nuovi utilizzatori, ma tratta anche argomenti

che richiedono una preventiva conoscenza del prodotto.

Può non essere necessario leggere l'intero manuale. Consultare la tabella "Nuove prestazioni

e modifiche" e l'appendice relativa ai parametri macchina. Quest'ultima contiene il riferimento

al capitolo e alla sezione del manuale in cui è descritto ciascun parametro.

Questo manuale descrive tutte le funzioni della famiglia CNC 800T. Consultare la tabella

comparativa delle funzioni dei vari modelli per individuare le prestazioni fornite dal CNC

utilizzato.

Per installare il CNC sulla macchina, vi suggeriamo di consultare l'appendice relativa ai

contenitori richiesti per montare il CNC e il capitolo 1 (Configurazione del CNC), che

contiene le dimensioni del CNC e la descrizione dettagliata di tutti i pin dei suoi connettori.

Il capitolo 2 (Interfaccia con l'alimentazione e con la macchina) descrive il collegamento

del CNC alla rete elettrica e all'armadio elettrico della macchina

Il capitolo 3 (Funzioni ausiliarie) spiega come accedere ai modi operativi speciali.

L'adattamento del CNC alla macchina utensile si realizza impostando appropriatamente

i parametri macchina. Vi suggeriamo di consultare i capitoli 4, 5 e 6, che contengono la

descrizione dettagliata dei parametri. Inoltre, può essere utile consultare le appendici a

questi relative.

Ambedue le appendici contengono i riferimenti ai capitoli e alle sezioni che descrivono

ciascun parametro.

Nelle spiegazioni dei parametri fornite nei capitoli 4, 5 e 6, viene fatto talvolta riferimento

al capitolo 7 (Concetti). Questo capitolo dettaglia ulteriormente alcuni parametri e spiega

come eseguire varie regolazioni dell'interfaccia CNC-Macchina utensile.

Dopo aver impostato tutti i parametri macchina vi invitiamo a trascriverne i valori sugli

appositi fogli dati raccolti nell'appendice G.

Il manuale contiene anche un elenco dei codici di errore visualizzati dal CNC. Questo elenco

indica anche le cause più probabili di ciascun errore.

Note:

Le informazioni contenute in questo manuale sono soggette a variazioni dovute a

modifiche tecniche.

La FAGOR AUTOMATION, S.Coop. Ltda. si riserva il diritto di modificare il

contenuto del manuale senza preavviso.

INDICE

Tabella comparativa dei modelli FAGOR CNC 800T.............................................. ix

Nuove prestazioni e modifiche ................................................................................ xiii

INTRODUZIONE

Dichiarazione di conformità................................................................................. 3

Condizioni di sicurezza........................................................................................ 4

Condizioni di garanzia......................................................................................... 7

Condizioni di spedizione ..................................................................................... 8

Note complementari.............................................................................................. 9

Documenti Fagor per il CNC 800T ..................................................................... 11

Contenuto di questo manuale .............................................................................. 12

Capitolo 1. CONFIGURAZIONE DEL CNC 800T

1.1 Introduzione ........................................................................................................... 1

1.2 CNC 800T compatto ............................................................................................... 1

1.2.1 Dimensioni e Installazione del CNC 800T compatto ............................................... 2

1.3 CNC 800T modulare ............................................................................................... 3

1.3.1 Unità centrale del CNC 800T modulare................................................................... 4

1.3.2 Monitor del CNC 800T modulare........................................................................... 5

1.3.2.1 Contenitore del monitor .......................................................................................... 7

1.3.2.2 Connettore per il collegamento fra il monitor e l'unità centrale ................................ 8

1.3.3 Tastiera del CNC 800T modulare ............................................................................ 9

1.3.3.1 Connettore per il collegamento fra la tastiera e l'unità centrale................................. 10

1.4 Connettori e collegamenti del CNC 800T ............................................................... 12

1.4.1 Connettori A1, A3, A4 ............................................................................................ 14

1.4.1.1 Microcommutatori per i connettori A1, A3, A4 ....................................................... 15

1.4.2 Connettore A5........................................................................................................ 16

1.4.2.1 Microcommutatori per il connettore A5................................................................... 17

1.4.3 Connettore A6 ........................................................................................................ 18

1.4.4 Connettore RS232C................................................................................................ 19

1.4.5 Connettore I/O 1 ..................................................................................................... 22

1.4.5.1 Ingressi logici del connettore I/O 1.......................................................................... 23

1.4.5.2 Uscite logiche del connettore I/O 1 ......................................................................... 25

1.4.6 Connettore I/O 2 ..................................................................................................... 27

1.4.6.1 Uscite logiche del connettore I/O 2 ......................................................................... 28

Sezione Pagina

Capitolo 2. COLLEGAMENTI

2.1 Collegamento con l'alimentazione .......................................................................... 1

2.1.1 Alimentatore ........................................................................................................... 2

2.2 Collegamento con la macchina ............................................................................... 3

2.2.1 Considerazioni generali .......................................................................................... 3

2.2.2 Uscite digitali ......................................................................................................... 5

2.2.3 Ingressi digitali ....................................................................................................... 5

2.2.4 Uscite analogiche.................................................................................................... 6

2.2.5 Ingressi della retroazione ........................................................................................ 6

2.3 Installazione ........................................................................................................... 7

2.3.1 Considerazioni generali .......................................................................................... 7

2.3.2 Precauzioni ............................................................................................................. 7

2.3.3 Collegamento ......................................................................................................... 8

2.3.4 Test degli ingressi e delle uscite del sistema ............................................................ 9

2.4 Collegamento dell'ingresso e dell'uscita di emergenza............................................. 11

2.5 Attivazione/disattivazione di dispositivi esterni...................................................... 13

Capitolo 3. FUNZIONI AUSILIARIE

3.1 Millimetri <==> Pollici ........................................................................................... 1

3.2 Raggio <==> Diametro ............................................................................................ 2

3.3 F mm(pollici)/min <==> F mm(pollici)/giro ............................................................. 2

3.4 Utensili ................................................................................................................... 3

3.4.1 Tabella utensili ....................................................................................................... 3

3.4.1.1 Modifica delle dimensioni degli utensili ................................................................. 6

3.4.2 Misura utensili........................................................................................................ 7

3.4.3 Ispezione utensile ................................................................................................... 8

3.5 Passata di finitura e distanza di sicurezza................................................................. 9

3.6 Altre operazioni automatiche .................................................................................. 10

3.7 Modi ausiliari ......................................................................................................... 11

3.8 Modi speciali .......................................................................................................... 11

3.8.1 TEST ...................................................................................................................... 12

3.8.2 Parametri generali ................................................................................................... 15

3.8.3 Funzioni "M" decodificate ...................................................................................... 16

3.8.3.1 Funzioni M emesse in BCD..................................................................................... 18

3.8.4 Compensazione dell'errore della vite madre............................................................. 19

3.9 Periferiche............................................................................................................... 21

3.9.1 Modo periferiche .................................................................................................... 21

3.9.2 Comunicazioni DNC............................................................................................... 22

3.10 Blocco/sblocco ....................................................................................................... 23

3.11 Esecuzione/simulazione del programma P99996 ..................................................... 24

3.11.1 Esecuzione del programma P99996......................................................................... 25

3.11.1.1 Ispezione utensile ................................................................................................... 26

3.11.1.2 Modi di esecuzione................................................................................................. 27

3.11.1.3 Reset del CNC ........................................................................................................ 27

3.11.1.4 Visualizzazione dei blocchi del programma ............................................................ 27

3.11.1.5 Modi di visualizzazione.......................................................................................... 28

3.11.2 Simulazione del programma P99996 ....................................................................... 30

3.11.2.1 Funzione di zoom ................................................................................................... 31

3.12 Editazione del programma 99996............................................................................ 32

Sezione Pagina

Capitolo 4. PARAMETRI MACCHINA

4.1 Introduzione ........................................................................................................... 1

4.2 Operazioni relative alla tabella dei parametri........................................................... 2

4.3 Parametri macchina generali .................................................................................... 3

4.3.1 Parametri relativi agli ingressi e alle uscite .............................................................. 5

4.3.2 Parametri relativi al volantino ................................................................................. 8

4.3.3 Parametri relativi al modo operativo........................................................................ 11

4.3.4 Parametri relativi agli utensili ................................................................................. 14

4.3.5 Parametri relativi alla linea seriale RS232C ............................................................. 16

Capitolo 5. PARAMETRI MACCHINA PER GLI ASSI

5.1 Parametri macchina per la risoluzione degli assi ...................................................... 2

5.2 Parametri macchina per le uscite analogiche degli assi ............................................ 4

5.3 Parametri macchina relativi ai fine corsa degli assi .................................................. 5

5.4 Parametri macchina relativi alla vite madre ............................................................. 6

5.5 Parametri macchina relativi alle velocità di avanzamento degli assi ........................ 7

5.6 Parametri macchina relativi al controllo degli assi ................................................... 9

5.7 Parametri relativi al riferimento macchina ............................................................... 11

5.8 Parametri macchina relativi all'accelerazione/decelerazione degli assi ..................... 13

5.8.1. Accelerazione/decelerazione lineare ....................................................................... 13

5.8.2 Rampa di accelerazione/decelerazione a campana ................................................... 14

5.8.3 Guadagno FEED-FORWARD .................................................................................. 15

5.9 Parametri relativi all'utensile motorizzato................................................................ 16

5.10 Parametri macchina speciali .................................................................................... 17

Capitolo 6. PARAMETRI MACCHINA RELATIVI AL MANDRINO

6.1 Parametri macchina per il cambio gamma di velocità del mandrino ......................... 2

6.2 Parametri macchina relativi all'uscita analogica del mandrino ................................. 4

6.3 Parametri macchina relativi all'uscita BCD della velocità del mandrino ................... 5

6.4 Parametri macchina per il controllo del mandrino .................................................... 7

6.4.1 Parametri relativi all'orientamento mandrino ........................................................... 9

Capitolo 7. CONCETTI

7.1 Sistemi di retroazione.............................................................................................. 1

7.1.1 Limiti della frequenza di conteggio......................................................................... 2

7.1.2 Risoluzione degli assi X e Z .................................................................................... 3

7.2 Regolazione degli assi X e Z ................................................................................... 8

7.2.1 Regolazione della deriva (offset) e della velocità massima di avanzamento ............. 9

7.2.2 Regolazione del guadagno per gli assi X e Z ........................................................... 11

7.2.2.1 Regolazione del guadagno proporzionale ............................................................... 12

7.2.2.2 Calcolo dei guadagni K1 e K2 e del punto di discontinuità del guadagno ............... 14

7.3 Punti di riferimento degli assi X e Z......................................................................... 16

7.3.1 Ricerca del riferimento macchina (HOME) .............................................................. 17

7.3.2 Considerazioni ....................................................................................................... 18

7.3.3 Regolazione dei valori corrispondenti al punto di riferimento

della macchina (HOME) .......................................................................................... 19

7.3.4 Fine corsa software .................................................................................................. 20

7.4 Accelerazione/decelerazione................................................................................... 21

7.4.1 Calcolo del guadagno feed-forward......................................................................... 21

Sezione Pagina

7.4.2 Accelerazione/decelerazione per l'interpolazione lineare......................................... 22

7.4.3 Accelerazione/decelerazione per tutti i tipi di movimento ....................................... 22

7.5 Movimenti con volantini meccanici e volantini eletronici ...................................... 23

7.5.1 La macchina dispone di volantini meccanici ........................................................... 23

7.5.2 La macchina dispone di volantini elettronico.......................................................... 23

7.5.3 La macchina ha due volantini elettronici................................................................. 25

7.6 Mandrino................................................................................................................ 27

7.6.1 Cambio della gamma di velocità del mandrino........................................................ 30

7.6.1.1 Cambio gamma manuale ......................................................................................... 30

7.6.1.2 Cambio automatico della gamma di velocità del mandrino...................................... 31

7.6.2 Controllo del mandrino........................................................................................... 33

7.7 Utensili e magazzino utensili .................................................................................. 34

7.7.1 Macchina con cambio utensile automatico.............................................................. 34

7.7.2 Macchina senza cambio utensile automatico ........................................................... 34

7.7.3 Posizione di cambio utensile................................................................................... 35

7.8 Trattamento dei segnali FEED-HOLD e M-ESEGUITA ............................................ 36

7.9 Trasferimento delle funzioni M, S, T ....................................................................... 37

7.9.1 Trasferimento delle funzioni M, S, T usando il segnale "M-ESEGUITA" .................. 38

7.9.2 Trasferimento delle funzioni M senza usare il segnale "M-ESEGUITA" ................... 40

APPENDICI

A Caratteristiche tecniche del CNC 800T ................................................................... 2

B Contenitori ............................................................................................................. 6

C Ingressi e uscite del CNC ........................................................................................ 8

D Tabella di conversione dell'uscita "S" con 2 cifre BCD ............................................ 9

E Sommario dei parametri macchina ........................................................................... 10

F Elenco dei parametri macchina................................................................................ 15

G Fogli dati per l'impostazione dei parametri macchina .............................................. 20

H Manutenzione......................................................................................................... 22

CODICI DI ERRORE

Sezione Pagina

MODELLI DI CNC 800T DISPONIBILI

Modello compatto con CRT da 8" ambra.

Modello modulare con CRT da 9" ambra.

Costituito da unità centrale, monitor e tastiera.

Modello modulare con CRT da 14" a colori.

Costituito da unità centrale, monitor e tastiera.

DESCRIZIONE TECNICA

••

•

•

••

•

•

•

••

•

•

•••

•

••

•

•

••

•

••••

••••

•

•

•

•••

••

••••

800-T 800-TI 800-TG 800-TGI

Controllo assi X, Z

Controllo mandrino

Velocità del mandrino in

giri/min (RPM)

Velocità di taglio

costante(CSS)

Orientamento mandrino

Utensili

32 32 32 32

Compensazione utensile

Utensile motorizzato

Volantini elettronici

2 2 2 2

Comunicazioni RS 232C

PLC integrato (PLCI)

Editazione programma ISO

(P99996)

Esecuzione programma ISO

(P99996)

Grafica

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

La pagina si sta caricando...

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

-

17

17

-

18

18

-

19

19

-

20

20

-

21

21

-

22

22

-

23

23

-

24

24

-

25

25

-

26

26

-

27

27

-

28

28

-

29

29

-

30

30

-

31

31

-

32

32

-

33

33

-

34

34

-

35

35

-

36

36

-

37

37

-

38

38

-

39

39

-

40

40

-

41

41

-

42

42

-

43

43

-

44

44

-

45

45

-

46

46

-

47

47

-

48

48

-

49

49

-

50

50

-

51

51

-

52

52

-

53

53

-

54

54

-

55

55

-

56

56

-

57

57

-

58

58

-

59

59

-

60

60

-

61

61

-

62

62

-

63

63

-

64

64

-

65

65

-

66

66

-

67

67

-

68

68

-

69

69

-

70

70

-

71

71

-

72

72

-

73

73

-

74

74

-

75

75

-

76

76

-

77

77

-

78

78

-

79

79

-

80

80

-

81

81

-

82

82

-

83

83

-

84

84

-

85

85

-

86

86

-

87

87

-

88

88

-

89

89

-

90

90

-

91

91

-

92

92

-

93

93

-

94

94

-

95

95

-

96

96

-

97

97

-

98

98

-

99

99

-

100

100

-

101

101

-

102

102

-

103

103

-

104

104

-

105

105

-

106

106

-

107

107

-

108

108

-

109

109

-

110

110

-

111

111

-

112

112

-

113

113

-

114

114

-

115

115

-

116

116

-

117

117

-

118

118

-

119

119

-

120

120

-

121

121

-

122

122

-

123

123

-

124

124

-

125

125

-

126

126

-

127

127

-

128

128

-

129

129

-

130

130

-

131

131

-

132

132

-

133

133

-

134

134

-

135

135

-

136

136

-

137

137

-

138

138

-

139

139

-

140

140

-

141

141

-

142

142

-

143

143

-

144

144

-

145

145

-

146

146

-

147

147

-

148

148

-

149

149

-

150

150

-

151

151

-

152

152

-

153

153

-

154

154

-

155

155

-

156

156

-

157

157

-

158

158

-

159

159

-

160

160

-

161

161

-

162

162

-

163

163

-

164

164

-

165

165

-

166

166

-

167

167

-

168

168

-

169

169

-

170

170

-

171

171

-

172

172

-

173

173

-

174

174

-

175

175

-

176

176

-

177

177

-

178

178

-

179

179

-

180

180

-

181

181

-

182

182

-

183

183

-

184

184

-

185

185

-

186

186

-

187

187

-

188

188

-

189

189

-

190

190

-

191

191

-

192

192

-

193

193

-

194

194

-

195

195

-

196

196

-

197

197

-

198

198

-

199

199

-

200

200

-

201

201

-

202

202

-

203

203

-

204

204

-

205

205

-

206

206

-

207

207

-

208

208

-

209

209

-

210

210

-

211

211

-

212

212

-

213

213

-

214

214

-

215

215

-

216

216

-

217

217

-

218

218

-

219

219

-

220

220

-

221

221

-

222

222

-

223

223

-

224

224

-

225

225

-

226

226

Documenti correlati

-

Fagor CNC 800 T Manuale utente

-

Fagor CNC 800 M Manuale utente

-

Fagor CNC 800 M OEM Manuale utente

-

Fagor CNC 8025 T Manuale utente

-

Fagor CNC 8025 M Manuale utente

-

Fagor CNC 8050 T Manuale utente

-

Fagor CNC 800 T Manuale utente

-

Fagor CNC 8050 M Manuale utente

-

Fagor CNC 8037 for lathes Manuale utente

-

Fagor CNC 8035M Manuale utente

Altri documenti

-

Legrand P600-P601 Guida d'installazione

-

Whirlpool AWZ 220/1 Program Chart

-

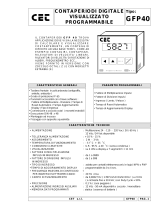

CET AMF401 AMF402 BMF202 EMC202 EMC402 EMF202 EMF402 FMC202 Manuale del proprietario

CET AMF401 AMF402 BMF202 EMC202 EMC402 EMF202 EMF402 FMC202 Manuale del proprietario

-

CET GFP40 Manuale del proprietario

CET GFP40 Manuale del proprietario

-

Bticino F13APL Istruzioni per l'uso

-

Dell Small Form Factor AIO Stand OSS21 Guida utente

-

Viscount D:Sider M15 Manuale del proprietario

-

Palram 700872 Guida utente

Palram 700872 Guida utente

-

GYS RENOV'POLYCARBONATE Scheda dati

-

Telcoma PASSO Manuale del proprietario