Serie M

Manuale Istruzioni

D103658XIT2

Gennaio 2015 - Rev. 00

TM

INDICE

Introduzione ....................................................................... 1

Categorie P.E.D. e Gruppo Fluido ..................................... 2

Caratteristiche ................................................................... 2

Targhettatura ..................................................................... 2

Protezione da Sovrapressione .......................................... 3

Trasporto e Movimentazione ............................................. 3

Requisiti Atex ..................................................................... 3

Organo di Sgancio .............................................................. 3

Dimensioni e Pesi .............................................................. 4

Funzionamento .................................................................. 5

Installazione ...................................................................... 6

Messa in Funzione ............................................................ 7

Taratura ............................................................................. 8

Messa Fuori Servizio ......................................................... 8

Controlli Periodici .............................................................. 8

Manutenzione .................................................................... 8

Parti di Ricambio ............................................................... 9

Risoluzione dei Problemi ................................................... 10

Lista Particolari .................................................................. 10

Disegni d’Assieme ............................................................. 11

INTRODUZIONE

Scopo del Manuale

Questo manuale fornisce le istruzioni per l’installazione,

messa in funzione e la richiesta delle parti di ricambio per i

regolatori a molla serie M.

Descrizione del Prodotto

I regolatori della serie M sono del tipo fail open, a

resistenza differenziale, con comando a molla ed otturatore

controbilanciato. Possono essere dotati di dispositivo di

blocco per minima pressione, per massima pressione o per

minima e massima pressione di valle.

I regolatori della serie M per le loro caratteristiche di

funzionamento vengono di preferenza impiegati in quegli

impianti ove si richiedono repentine variazioni di portata o in

quegli esercizi in cui l’intercettazione dell’erogazione del gas

viene comandata da valvole a solenoide, come ad esempio

per l’alimentazione di bruciatori nelle utenze sia civili che

industriali.

Questo prodotto è stato progettato per essere utilizzato con

gas combustibili delle famiglie 1 e 2 in accordo alla EN 437

Figura 1. Regolatore MBN

e con altri gas non aggressivi e non combustibili. Per altri

gas diversi dal gas naturale, si prega di contattare l’ufcio

vendite locale.

Sono disponibili le seguenti versioni:

MN • MF: Regolatore

(accessorio a pressione)

MBN • MBF: Regolatore con blocco (accessorio di sicurezza)

MBN-M • MBF-M: Monitor con blocco (accessorio di sicurezza)

Le versioni MN, MF, MBN e MBF sono disponibili anche con

silenziatore tipo SR.

Le apparecchiature a pressione standard per la trasmissione

e distribuzione del gas (regolatori e valvole di blocco) sono

quelli utilizzati nelle stazioni di regolazione in accordo con

le norme europee EN 12186 e EN 12279 e il loro uso deve

ricadere sotto le prescrizioni delle citate norme.

Nei regolatori di pressione prodotti da

Emerson Process

Management

devono essere utilizzati accessori a pressione

complementari (quali organi di sgancio) prodotti ed

etichettati da

Emerson Process Management

.

Emerson Process Management

non risponderà di eventuali

anomalie di funzionamento dovute all’impiego di accessori

a pressione complementari (quali organi di sgancio) non di

sua produzione.

I particolari a pressione del corpo valvola (coperchi)

e dell’organo di sgancio del dispositivo di blocco

eventualmente incorporato in questo prodotto, hanno

diverse pressioni massime ammissibili (PS), e quindi i

regolatori serie M con valvola di blocco incorporata sono del

tipo a resistenza differenziale.

Regolatori di Pressione Serie M

Serie M

2

CATEGORIE P.E.D. E GRUPPO FLUIDO

I regolatori serie M di tipo fail open installati singolarmente,

non possono essere impiegati come accessori di sicurezza,

in accordo con la norma PED 97/23/EC, per proteggere

apparecchiature a pressione poste a valle.

Ai sensi della norma europea EN 14382, soltanto nella

congurazione a resistenza integrale e Classe A (quando

sono presenti entrambi i dispositivi di massima e minima

pressione), la valvola di blocco eventualmente incorporata in

questo prodotto può essere classicata come accessorio di

sicurezza in accordo alla PED.

La PS minima tra corpo valvola e organo di sgancio della

valvola di blocco sarà da considerare come PS dell’accesso-

rio di sicurezza per soddisfare le indicazioni della norma EN

14382 sulle valvole di blocco a resistenza integrale.

Le apparecchiature poste a valle, protette dal dispositivo di

blocco (in congurazione Classe A e resistenza integrale)

eventualmente incorporato in questo prodotto, potranno

essere di categoria pari a quella indicata nella tabella

seguente, in accordo con la Direttiva 97/23/EC “PED”.

Tabella 1. Categorie P.E.D. dei Regolatori Serie M

DIAMETRO CATEGORIA GRUPPO FLUIDO

DN 25 SEP

1

DA DN 40 A DN 50 I

DA DN 65 A DN 100 II

TUTTI I REGOLATORI CON

BLOCCO INCORPORATO

IV

I regolatori DN 25 senza dispositivo di blocco incorporato,

e gli accessori a pressione (quali gli organi di sgancio serie

OS/66) eventualmente integrati in tutti i DN disponibili per

i regolatori della serie M, sono in accordo con la Direttiva

PED 97/23/EC art. 3 par. 3. Tali prodotti sono stati proget-

tati e costruiti in accordo con la corretta prassi costruttiva

(SEP – Sound Engineering Practice). A seguito dell’art. 3

par. 3, questi prodotti “SEP” non recano la marcatura CE.

CARATTERISTICHE

Diametri e Connessioni

DN 25x65, 40x80, 50x100, 65x100, 80x150, 100x200

PN 16, ANSI 150

DN 25, 40, 50, 65, 80, 100

PN 16, ANSI 150

!

ATTENZIONE

-

sto manuale e in ogni altra normativa o limite di

legge applicabile non devono essere superati.

Massima Pressione Operativa d’Ingresso

MN • MBN • MBN-M DN 25-40-50: 10 bar **

MN • MBN • MBN-M DN 65-80-100: 5 bar **

MF • MBF • MBF-M DN 25-40-50: 10 bar **

MF • MBF • MBF-M DN 80-100: 5 bar **

MN-PST • MBN-PST • MBN-M-PST: 19,6 bar *

MF-PST • MBF-PST • MBF-M-PST: 19,6 bar *

MN-AP • MBN-AP • MBN-M-AP: 19,6 bar *

MF-AP • MBF-AP • MBF-M-AP: 19,6 bar *

MN-APA • MBN-APA • MBN-M-APA: 19,6 bar *

MF-APA • MBF-APA • MBF-M-APA: 19,6 bar *

* alla temperatura ambiente media

** su richiesta è disponibile la versione -PST che consente

una massima pressione operativa d’ingresso =19,6 bar alla

temperatura ambiente media.

Range Pressione Operativa d’Uscita

MN • MF: 10 a 500 mbar *

MN-PST • MF-PST: 0,2 a 0,5 bar

MN-AP • MF-AP: 0,5 a 1 bar

MN-APA • MF-APA: 1 a 3 bar

* Per il DN 80 e 100 il range di pressione operativa di uscita

0,01 a 0,08 bar è ottenibile con la versione M…-BP.

Vedi Targhetta.

Caratteristiche di Funzionamento

Precisione AC : no a ± 5%

Pressione in chiusura SG : no a +10%

Zona di pressione in chiusura SZ : no a 10%

Dispositivo di Blocco

Precisione AG : ± 5%

Tempo di risposta t

a

: ≤ 1 secondo

Temperatura

Versione Standard: Esercizio -10° +60°C

Versione bassa temperatura: Esercizio -20° +60°C

Materiali

Flange e coperchi: Acciaio

Membrana: Gomma nitrilica NBR+PVC/Tela

Pastiglie: Gomma nitrilica NBR

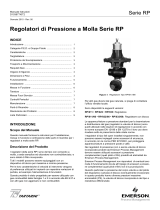

TARGHETTATURA

xxxx

body

Notified

Nota 1

Nota 2

Nota 3Nota 4

Nota 5

BOLOGNA ITALY

APPARECCHIO TIPO / DEVICE TYPE

DN2

DN1

bar

bar

bar

bar

PS

bar x PS barPSD PT=Bar

pdo

bar

DN sede

DN seat

Wds

Wdso

Wdsu

FAIL CLOSE

FAIL OPEN

TARTARINI

MATRICOLA / ANNO

SERIAL Nr. / YEAR

REAZIONE

FAIL SAFE MODE

NORME ARMONIZ.

HARMONIZED STD.

CLASSE DI PERDITA

LEAKAGE CLASS

CLASSE FUNZIONALE

FUNCTIONAL CLASS

FLUIDO GRUPPO

FLUID GROUP

EN

TIPO

TYPE

Cg

TS °C

pmax

/

1

X

1.5

Figura 2. Targhetta Regolatori Serie M

Serie M

3

Nota 1: Vedi paragrafo “Caratteristiche”

Nota 2: Anno di produzione

Nota 3: Classe 1: -10/+60 °C

Classe 2: -20/+60 °C

Nota 4: PN 16 PS = 16 bar

ANSI 150 PS = 19,3 bar

Nota 5: 1,5 bar per M…N-BP/80-100

4 bar per tutti gli altri modelli

PROTEZIONE DA SOVRAPRESSIONE

Le pressioni massime ammissibili sono stampate sulla tar-

ghetta del regolatore. La versione senza dispositivo di blocco

incorporato necessita di una protezione da sovrapressione se

la pressione di valle supera il valore massimo della pressione

operativa d’uscita. La protezione da sovrapressione deve

essere assicurata anche in caso che la pressione in ingresso

sia maggiore del valore massimo della pressione operativa

d’ingresso. La pressione di valle dopo l’intervento del dispo-

sitivo di blocco dovrà rimanere nel campo della pressione

operativa di uscita, per evitare anomali ritorni di pressione

che potrebbero danneggiare il dispositivo di blocco stesso.

Dovrà essere assicurata anche protezione da sovrapressione

sulla pressione di valle, in caso che la pressione in uscita

sia maggiore della PS dell’organo di sgancio della valvola di

blocco (tipo a resistenza differenziale). Il regolatore in servizio

in condizioni al di sotto dei limiti massimi di pressione non

esclude la possibilità di danni da fonti esterne o da frammenti

presenti nella linea. Il regolatore dovrebbe essere ispezionato

dopo ogni accidentale condizione di sovrapressione.

TRASPORTO E MOVIMENTAZIONE

Dovranno essere applicate procedure idonee e consolidate

di trasporto e movimentazione per evitare ogni danno sulle

parti contenenti pressione a causa di urti o sforzi anomali.

I golfari di sollevamento sono dimensionati per il peso della

sola apparecchiatura. I collegamenti delle prese d’impulso e

gli accessori a pressione dovranno essere protetti da urti o

stress anomali.

REQUISITI ATEX

Se le prescrizioni di cui alle norme EN 12186 e EN 12279, i

regolamenti nazionali applicabili, qualora esistenti, e le pre-

scrizioni speciche del produttore non sono messe in pratica

prima dell’installazione e se non vengono eseguite procedure

di inertizzazione prima della messa in esercizio o della fermata

delle apparecchiature, può vericarsi la presenza di atmosfera

potenzialmente esplosiva interna o esterna alle apparecchia

-

ture e all’impianto/stazione di regolazione/misura del gas.

Se

è prevista la presenza di materiale estraneo nelle tubazioni

e non viene effettuata l’inertizzazione, si raccomanda la

seguente procedura per evitare ogni eventuale sorgente di

innesco esterna dovuta a scintille di origine meccanica:

• drenaggio dell’eventuale materiale estraneo in zona

sicura attraverso apposite linee, tramite immissione di gas

nella tubazione a bassa velocità (5 m/s)

In ogni caso,

• le prescrizioni della Direttiva 1999/92/CE e 89/655/CE

dovranno essere messe in pratica dall’utilizzatore nale

della stazione/installazione di regolazione/misura del gas

• ai ni della prevenzione e della protezione contro le esplo-

sioni, saranno adottate le misure tecniche e/o organizzati-

ve adeguate al tipo di operazioni compiute

(p.e.: riempimento/svuotamento di gas combustibile di

volumi interni di parti o dell’intera installazione attraverso

linee di sato verso un’area sicura area punto 7.5.2 EN

12186 e 7.4 EN 12279 ; monitoraggio delle tarature con ri-

lascio di gas combustibile verso area sicura; collegamento

di parti o dell’intera installazione alla tubazione di valle)

• le prescrizioni di cui al punto 9.3 EN 12186 e 12279

dovranno essere messe in pratica dall’utilizzatore nale

della stazione/installazione di regolazione/misura del gas

• la verica della tenuta esterna sarà effettuata dopo ogni

riassemblaggio in sito alla pressione di prova in accordo

con i regolamenti nazionali

• in caso di rottura accidentale della membrana di regolatori

a molla, la portata massima di gas che deve essere eva-

cuata verso l’esterno può essere calcolata con la formula

di dimensionamento dei gas, assumendo la pressione di

monte = set-point del regolatore, la pressione di valle =

pressione atmosferica e il DN del foro di uscita sul coper-

chio superiore del regolatore = 16 mm (Cg = 280).

• dovranno essere effettuate periodiche veriche e manuten-

zioni per la gestione in accordo con i regolamenti nazionali,

qualora esistenti, e le prescrizioni speciche del fabbricante.

ORGANO DI SGANCIO

Con i regolatori serie M, dotati di dispositivo di blocco

incorporato, si utilizzano i seguenti organi di sgancio:

• Serie OS/66 dispositivo pneumatico ad azione diretta

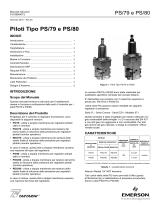

Figura 3. Organo di Sgancio OS/66

Tabella 2. Caratteristiche OS/66

MODELLO

RESISTENZA

CORPO

bar

TARATURA PER

MASSIMA PRESSIONE

W

do

bar

TARATURA PER

MINIMA PRESSIONE

W

du

bar

Minima Massima Minima Massima

OS/66 6 0,022 0,6 0,007 0,45

OS/66-AP 6 0,2 5 0,1 2,5

Attacchi lettati 1/4” NPT femmina.

Materiali

Corpo e Coperchio: Alluminio

Membrana: Gomma nitrilica NBR

Per ulteriori informazioni consultare il Manuale Istruzioni

0048IT-OS66-IM.

Serie M

4

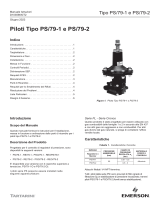

Figura 4. Dimensioni Serie M

DIMENSIONI E PESI

H

H1

I 180**

A

H2

T

T

E

I

S

R

A

M

I

R

O

N

G

E

R

H

H1

I

A

H2

(*) Versione BP

(*) Versione BP

(**) Quota valida solo per i modelli con presa d’impulso interna (DN 25, 40, 50, 65)

MF • MBF • MBF-M

DN I

A

H H1

H2

VERSIONE

MONITOR

PESO

STD

AP

APA

MF MBF MBF-M

25 184

380

500 95 140 27 29 33

40 222

500

380

580 100 160 50 52 56

50 254 600 120 180 55 59 64

80 298

500

650 145 215 73 77 83

620*

100 352

500

500 660 180 265 110 115 125

620*

Tabella 4. Dimensioni (mm) e Pesi (kg) Regolatori MF, MBF e MBF-M

MN • MBN • MBN-M

DN I

A

H H1

H2

VERSIONE

MONITOR

PESO

STD

AP

APA

MN MBN MBN-M

25x65 184

380

500 95 140 31 33 37

40x80 222

500

380

580 100 160 53 55 59

50x100 254 600 120 170 59 62 67

65x100 276 620 132 200 62 66 72

80x150 298

500

650 145 215 80 84 90

620*

100x200 352

500

500 660 180 265 125 130 140

620*

Tabella 3. Dimensioni (mm) e Pesi (kg) Regolatori MN, MBN e MBN-M

Serie M

5

Figura 5. Schema di Funzionamento Regolatore MBF-M Monitor + Blocco

FUNZIONAMENTO

Funzionamento del Regolatore

La variazione della posizione dell’organo di regolazione è governata dal comando di regolazione (molla, stelo e membrana).

La membrana divide in due camere separate la testata di comando del regolatore, la camera inferiore è collegata alla pressione

regolata Pd, quella superiore, in cui si trova la molla di regolazione, è alla pressione atmosferica.

Quando le azioni contrapposte della molla di taratura e della pressione di valle si equivalgono, l’organo di regolazione rimane

fermo e a valle si ha la pressione corrispondente al valore di taratura della molla (set point).

Un aumento della richiesta di portata genera una diminuzione della pressione di valle, l’azione della molla diventa allora

preponderante rispetto alla azione della pressione controllata e l’organo di regolazione si porta in apertura no a che, a valle, non

viene nuovamente raggiunta la pressione di taratura; l’inverso accade a seguito di un aumento della pressione di valle. II perfetto e

completo controbilanciamento dell’organo di regolazione è assicurato, in ogni condizione d’esercizio, dall’azione della pressione di

monte che agisce nella camera di controbilanciamento.

Funzionamento del Monitor

Negli impianti di riduzione della pressione del gas viene impiegato come dispositivo di sicurezza il Monitor o regolatore di emergen-

za. Scopo di tale dispositivo è di preservare l’impianto da eventuali sovrapressioni, pur mantenendo in servizio la linea di riduzione.

Il monitor controlla la pressione di valle nello stesso punto del regolatore principale ed è tarato ad un valore di poco superiore

rispetto ad esso.

Nelle condizioni di normale esercizio il monitor è completamente aperto perché rileva una pressione più bassa di quella a cui è ta-

rato. Se per una qualsiasi anomalia del regolatore la pressione di valle aumenta, quando supera il limite tollerato, il monitor entra

in funzione regolando la pressione al valore a cui è tarato.

Per il funzionamento dell’organo di sgancio OS/66 consultare il Manuale Istruzioni 0048IT-OS66-IM.

A valle del regolatore

A valle del regolatore

Serie M

6

4 x DN

Tubo Inox

ø 6 mm

6 x DN

Raccordo 1/4”

4 x DN

6 x DN

Tubo Inox

ø 15 mm

Tubo Inox

ø 6 mm

Raccordo 1/4”

Raccordo 1/2”

6 x DN

4 x DN

Tubo Inox

ø 6 mm

Monitor Regolatore

Tubo Inox

ø 15 mm

Tubo Inox

ø 10 mm

REGOLATORE CON BLOCCO MBN DA DN 25 A DN 65 CON PRESA D’IMPULSO INTERNA

REGOLATORE CON BLOCCO MBN DA DN 80 A DN 100 CON PRESA D’IMPULSO ESTERNA

MONITOR CON BLOCCO MBF-M E REGOLATORE MN CON PRESE D’IMPULSO ESTERNE

Figura 6. Schemi di Collegamento

INSTALLAZIONE

Serie M

7

• Accertarsi che le caratteristiche riportate sulla targhetta

del regolatore siano compatibili con le esigenze d’impiego.

• Assicurarsi che il regolatore sia montato secondo il senso

di usso indicato dalla freccia.

• Effettuare le connessioni come indicato in Figura 6.

!

ATTENZIONE

-

mente addestrato dovrà installare e gestire

un regolatore. Il regolatore dovrà essere in-

stallato, gestito e manutenzionato in accordo

con le norme e regole applicabili. Se il rego-

nel sistema, sarà necessario un intervento di

assistenza. Eventuali rotture che implichino

la messa fuori servizio della valvola posso-

no creare condizioni di rischio. Lesioni alle

persone, danno all’apparecchiatura o perdite

dovute a fughe di gas o incendio di parti

contenenti pressione possono accadere se

di sovrapressione o dove le condizioni di

servizio potrebbero eccedere i limiti detta-

gliati nel capitolo “Caratteristiche” o dove le

condizioni eccedono i campi di applicazione

delle tubazioni adiacenti o dei collegamenti

del piping. Per evitare tali lesioni o danni,

prevedere l’installazione di apparecchiature

per la riduzione o per la limitazione della

alle condizioni di servizio di superare i limiti

imposti. Inoltre, danni al regolatore potreb-

bero portare a lesioni alle persone e danni

alle proprietà dovuti a fuoriuscite di gas. Per

evitare tali lesioni o danni, installare il rego-

latore in posizione sicura.

Prima dell’instal-

di servizio siano compatibili con le limitazioni

d’uso e che la taratura dell’eventuale disposi-

tivo di blocco incorporato sia in accordo con

le condizioni di servizio delle apparecchiature

protette da esso.

Le stazioni di regolazione in cui l’apparec-

-

del regolatore e del dispositivo di blocco

devono essere dotati di sistema di scarico

In accordo con le norme ENs 12186 & 12279,

installare il prodotto:

catodica e isolamento elettrico per evitare

-

zionate norme, il gas dovrà essere pulito

-

tori per evitare ogni rischio di erosione o

abrasione delle parti contenenti pressione

I regolatori dovranno essere installati in

zone non sismiche e non dovranno subire

l’azione di fuoco e fulmini. Prima dell’instal-

lazione, accertarsi che non sia stato arrecato

alcun danno o che materiale estraneo si sia

accumulato nella valvola durante il trasporto,

accertarsi anche che tutta la tubazione sia

impiegare guarnizioni adatte e procedure

approvate per il piping e per le giunzioni

imbullonate. Installare il regolatore nella

posizione desiderata, se non diversamente

gas attraverso la valvola sia nella direzione

indicata dalla freccia sul corpo. Durante l’in-

stallazione evitare stress anomali sul corpo

del regolatore e utilizzare connessioni adatte

alle dimensioni dell’apparecchiatura e alle

condizioni di esercizio. L’utilizzatore deve ve-

stazione di regolazione.

Nota: E’ importante che il regolatore sia

presente sul coperchio superiore non venga

mai ostruito. In installazioni all’aperto, il

regolatore dovrà essere posizionato lon-

non essere esposto direttamente agli agenti

materiali estranei che potrebbero penetrare

posizionare il regolatore sotto a grondaie o

pluviali, assicurarsi che sia al di sopra del

probabile livello della neve.

MESSA IN FUNZIONE

Il regolatore e/o il dispositivo di blocco vengono tarati in fab-

brica approssimativamente al valore medio del campo della

molla o alla pressione richiesta: una iniziale regolazione

potrebbe essere richiesta per ottenere i risultati desiderati.

Ad installazione completata:

a. Aprire di poco e molto lentamente la valvola d’intercetta-

zione di valle

b. Solo per i tipi con dispositivo di blocco: svitare il cappel-

lotto (C), avvitarlo sullo stelo e tirare verso l’esterno.

c. Mantenere tirato lo stelo e, tramite l’apposita chiave, ruo-

tare lentamente in senso antiorario l’albero (pos. 86) no

a percepire l’aggancio delle sfere (pos. 97 e 99), quindi

rilasciare la chiave.

d. Attendere che la pressione a valle si stabilizzi.

e. Rilasciare il cappellotto e rimontarlo nella posizione origi-

nale.

f. Completare lentamente, l’apertura delle valvole di monte

e di valle.

Serie M

8

TARATURA

Per modicare il valore della pressione in uscita agire

sull’apposita vite di registro (pos. 1), in senso orario per

aumentare la pressione, in senso antiorario per diminuirla.

Controllare il valore della pressione in uscita con un

manometro durante le operazioni di regolazione.

MESSA FUORI SERVIZIO

!

ATTENZIONE

Per evitare lesioni alle persone causati da

improvvisi rilasci della pressione, isolare

il regolatore dalla pressione di processo e

scaricare la pressione interna su entrambi i

lati e sulla linea.

In caso di smontaggio di parti principali

soggette a pressione per ispezioni e

manutenzioni, dopo il rimontaggio dovranno

essere eseguiti i test di tenuta in accordo

con le norme applicabili.

CONTROLLI PERIODICI

AVVERTENZA

Si raccomanda di effettuare periodicamente

Chiudere lentamente la valvola di intercettazione posta a valle

e controllare la pressione nel tronco fra regolatore e valvola.

Si noterà un certo aumento della pressione a valle, dovuto al

sovraccarico in chiusura, dopo di che la pressione si stabilizzerà.

Se invece si nota un continuo aumento della pressione a

valle è segno evidente che l’otturatore non effettua una

tenuta perfetta.

In tal caso chiudere la valvola posta a monte del regolatore

e procedere alla manutenzione.

(se presente)

Consultare il Manuale Istruzioni 0048IT-OS66-IM.

!

ATTENZIONE

-

tecnico o i nostri concessionari.

Le parti del regolatore e i suoi accessori sono soggetti

a normale decadimento e devono essere ispezionate

periodicamente e sostituite se necessario.

La frequenza di ispezione/controllo e la sostituzione dipende

dalla severità delle condizioni di servizio e dalle norme e alle

regole nazionali o industriali.

In conformità alle leggi alle norme e alle regole nazionali o

industriali dove in vigore, tutti i rischi coperti dalle prove spe-

ciche dopo il montaggio nale, prima dell’applicazione della

marcatura CE, dovranno essere coperti anche dopo ogni

rimontaggio successivo all’installazione in sito, per accertarsi

della sicurezza dell’apparecchiatura durante tutta la vita utile.

Prima di procedere alla manutenzione assicurarsi che

all’interno del corpo non vi sia gas in pressione, intercettare

perciò il gas a monte e a valle della linea in cui si opera e

scaricare la pressione aprendo l’apposito rubinetto di spurgo.

Si rammenta che le operazioni di manutenzione non

richiedono la rimozione del corpo valvola dalla linea.

Sostituzione della Pastiglia di Tenuta

a. Allentare la vite di registro (pos. 1), svitare il cannotto

(pos. 3) e slare la molla (pos. 66); svitare le viti (pos. 29)

e togliere il fondello (pos. 28) o (pos. 126) per le versioni

monitor.

b. Bloccare lo stelo (pos. 32) con una chiave idonea,

inserita negli intagli presenti nella testa dello stelo (vedi

posizione A Fig. 7).

c. Mantenendo bloccato lo stelo svitare il porta pastiglia

(pos. 31).

AVVERTENZA

Eseguire l’operazione con precauzione per

evitare danni alle membrane.

Solo per le versioni monitor prima di smontare il porta

pastiglia (pos. 31) è necessario smontare il sistema di

controbilanciamento:

Bloccare lo stelo monitor (pos. 130) con una chiave ido-

nea, inserita negli intagli presenti nella testa dello stelo

(vedi posizione B Fig. 7) e smontare il dado (pos 65).

Rimuovere tutte le parti che compongono il controbilan-

ciamento. Controllare la membrana a tazza (pos. 9) e

l’O-ring (pos. 7, 120 e 123 per le versioni AP e APA).

Mantenendo bloccato lo stelo (pos. 32) svitare lo stelo

monitor (pos. 130). Procedere poi allo smontaggio del

porta pastiglia (pos. 31).

d.

Sostituire la pastiglia (pos. 34). In questa fase è possibile

controllare ed eventualmente sostituire la sede (pos. 35)

e l’O-ring (pos. 36). Per fare questo aprire l’otturatore del

blocco (se presente) e mantenerlo aperto mentre si svita

la sede (utilizzare l’apposita chiave), rimontare la nuova

sede sempre mantenendo l’otturatore del blocco aperto.

Serie M

9

e. Rimontare i particolari procedendo in senso inverso alle

operazioni sopra descritte.

Manutenzione gruppo di riarmo

a. Fare scattare l’organo di sgancio OS/66 e rimuovere la

presa di controllo; svitare le viti (pos. 93 e 98) e smontare

l’insieme gruppo di riarmo organo di sgancio.

b. Allentare i grani (G) e slare l’organo di sgancio dal grup-

po di riarmo.

c. Svitare il tappo (104).

d. Svitare lo stelo (pos. 102) e scomporre l’albero (pos. 91),

la molla (pos. 103), il reggimolla blocco (pos. 105) e

l’O-Ring (pos. 106)

e. Svitare il tappo (pos. 96) e rimuovere la molla (pos. 94) e

le sfere (pos. 97 e 99).

f. Togliere la spina (pos. 78), svitare il grano (pos. 89) e

slare l’albero (pos. 85); controllare gli anelli antifrizione

(pos. 76 e 80) e l’O-ring (pos. 79), sostituire se

necessario.

g. Pulire e controllare tutti i particolari, sostituire quelli

usurati.

h. Lubricare le parti in movimento e rimontare i particolari

procedendo in senso inverso alle operazioni sopra de-

scritte. Nel rimontare il gruppo di riarmo assicurarsi che

la camma (pos. 75) sia sulla destra dell’operatore.

A operazione ultimata controllare che ruotando in

senso antiorario l’albero (pos. 85) la pastiglia del blocco

(pos. 39) si posizioni in apertura.

Manutenzione Generale

a. Smontare la pastiglia di tenuta (pos. 34) come descritto

nel paragrafo precedente.

b. Nelle versioni con blocco svitare le viti (pos. 93 e 98) e

rimuovere il gruppo di riarmo e l’organo di sgancio OS/66

(pos. 134).

c. Svitare le viti (pos. 22) e i golfari (pos 48) e togliere il

coperchio superiore (pos. 61).

d. Bloccare lo stelo (pos. 32) con una chiave idonea,

inserita negli intagli presenti nella testa dello stelo (vedi

posizione A Fig. 7) e svitare il dado (pos. 66).

e. Smontare i piattelli (pos. 63, 62 e 17), smontare e con-

trollare la membrana (pos. 21) e sostituirla se necessario.

f. Svitare le due viti (pos. 14), slare la piastra (pos. 12) e il

cannotto membrana (pos. 10).

g. Togliere il complesso stelo (pos. 32) membrana a tazza

(pos. 9); svitare il distanziale (pos. 6) e scomporre i

particolari, controllare la membrana a tazza (pos. 9) e gli

O-ring (pos. 5 e 7).

Solo per le versioni AP, APA e PST slare il pisto-

ne (pos. 122) e lo stelo (pos. 32), controllare l’O-ring

(pos. 123) e la boccola di guida (pos. 121).

h. Svitare le viti (pos. 51) e smontare il coperchio inferiore

(pos. 25) e il gruppo tazza (pos. 44).

AVVERTENZA

Nelle versioni con blocco fare attenzione a

scaricare progressivamente la tensione della

In alcuni casi l’ossido o la polvere possono bloccare il

gruppo tazza (pos. 44); utilizzare allora un estrattore

avvitandolo negli appositi fori lettati.

i. Controllare l’O-ring (pos. 15) e gli anelli antifrizione

(pos. 37).

l. Nelle versioni con blocco togliere l’anello elastico

(pos. 46) e scomporre i particolari del blocco;

controllare la pastiglia (pos. 39), l’O-ring (pos. 41) e la

anello antifrizione (pos. 45), sostituire se necessario.

m. Svitare con l’apposita chiave la sede (pos. 35) e control-

lare l’O-ring (pos. 36).

n. Pulire con benzina i particolari metallici smontati e asciu-

gare con aria compressa; sostituire i particolari usurati.

Per la manutenzione dell’organo di sgancio OS/66 consulta-

re il Manuale Istruzioni 0048IT-OS66-IM.

Rimontaggio

Rimontare i particolari procedendo in senso inverso alle

operazioni sopra descritte.

Assicurarsi mano a mano si procede che le varie parti si

muovano liberamente e senza attrito. Avere cura di:

a. Lubricare con grasso “MOLYKOTE 55 M” le parti in

movimento e tutte le guarnizioni, usare la massima cura

afnché non vengano danneggiate nelle operazioni di

rimontaggio.

b. Serrare progressivamente e uniformemente tutte le viti in

modo da garantire la migliore tenuta.

c. A montaggio ultimato procedere sempre alla taratura

della valvola di blocco e vericarne il corretto riarmo.

d. Controllare con acqua saponata che non vi siano perdite.

PARTI DI RICAMBIO

L’immagazzinamento delle parti di ricambio sarà effettuato

con idonee procedure in accordo anche alle norme/regole

nazionali per evitare un eccessivo invecchiamento o ogni

eventuale danno.

Serie M

10

LISTA PARTICOLARI

Pos. Descrizione

1 Vite di registro

2 Gruppo reggimolla superiore

3 Cannotto

4 Targhetta

5* O-ring

6 Distanziale

7* O-ring

8 Piattello

9* Membrana a tazza

10 Cannotto membrana

11 Piattello

12 Piastra

13 Smorzatore di vibrazioni

14 Vite

15* O-ring

16* O-ring

17 Piattello

18 Tappo

19 Dado speciale

20* O-ring

21* Membrana

22 Vite

23 Rondella

24 Dado

25 Coperchio inferiore

26 Molla

27* O-ring

28 Fondello

29 Vite

30 Corpo

31 Porta pastiglia

32 Stelo

33 Ferma pastiglia

34* Gruppo pastiglia

35 Sede

36* O-ring

37* Anello antifrizione

38 Ferma pastiglia

39* Pastiglia

40 Molla

41* O-ring

42 Reggimolla blocco

43 Otturatore blocco

44 Gruppo tazza

45 Raccordo

46 Anello elastico

47* Guarnizione

48 Golfare

49* O-ring

50 Tappo

51 Vite

52 Mozzo membrana

53 Membrana

54 Nottolino

55 Molla

56 Boccola indicatore

57 Indicatore

58 Targhetta

59 Indice

60 Guaina

61 Gruppo coperchio superiore

62 Piattello reggimolla

63 Piattello reggimolla

64 Rondella

65 Dado Autobloccante

66 Molla

67 Colonnetta pescante

68* O-ring

69 Raccordo pescante

70 Prolunga

71 Tubo pescante

72 Raccordo intermedio

75 Camma

76* Anello antifrizione

77 Boccola

78 Spina elastica

79* O-ring

80* Anello antifrizione

81* O-ring

82 Tappo

83* O-ring

84 Anello elastico

85 Albero

86 Targhetta

87 Rivetto

88 Mozzo

89 Vite

90* O-ring

91 Albero

92* O-ring

RISOLUZIONE DEI PROBLEMI

Tabella 5. Risoluzione dei Problemi per Regolatori Serie M

SINTOMI CAUSE RIMEDI

Il regolatore non apre

Mancanza di gas in arrivo Controllare l’alimentazione dell’impianto

Il dispositivo di blocco non è riarmato Riarmare manualmente il dispositivo di blocco

La pressione a valle del regolatore diminuisce

Insufciente alimentazione a monte Controllare l’alimentazione dell’impianto

Richiesta di portata superiore a quella che

il regolatore può fornire

Controllare il dimensionamento del regolatore

Filtro a monte intasato Pulizia o sostituzione del ltro

Molla rotta Sostituzione della molla

La pressione a valle del regolatore aumenta o

intervengono i sistemi di protezione

(dispositivo di blocco)

Guarnizioni di tenuta usurate Sostituzione delle guarnizioni

Deposito di sporco sulla pastiglia di tenuta che

impedisce un regolare posizionamento dell’otturatore

Pulizia o sostituzione della pastiglia

Membrana danneggiata Sostituzione della membrana

Organo di sgancio che non effettua la tenuta

O-ring o/e pastiglia blocco usurati Sostituzione O-ring o/e pastiglia blocco

Sede blocco danneggiata Sostituzione sede blocco

93 Vite

94 Molla

95* Guarnizione

96 Tappo

97 Sfera

98 Vite

99 Sfera

100 Vite

101* O-ring

102 Stelo

103 Molla

104 Tappo

105 Reggimolla blocco

106* O-ring

107 Vite

108 Tappo

109 Tappo

110 Raccordo

113 Rondella speciale

117* O-ring

118* O-ring

119 Tappo

120* O-ring

121 Boccola di guida

122 Pistone

123* O-ring

124 Anella

125 Raccordo

126 Fondello monitor

127 Anella monitor

128* O-ring

129 Tazza monitor

130 Stelo monitor

132 Disco

133 Silenziatore SR

134 Organo di sgancio OS/66 o OS/66-AP

135 Rondella

150 Gruppo chiave di riarmo

Le parti in gomma contrassegnate con (*)

vengono fornite nel “kit ricambi”, consigliato

come normale scorta magazzino.

Per ordinare il kit è necessario comunicarci il

tipo di regolatore e il suo numero di matricola.

Serie M

11

Figura 7. Regolatore Serie M

LM/1392

A

8

DETTAGLIO

MBN • MBF DN 25

MBN • MBF

8

12

3

4

5

6

7

8

9

10 11

12

13 14 15 16 17 18 19

20

21

22

23

24

25

26 75 76 78 81 83 82 80 84 85

86

87

93

80

887976

77

89

27

28

37

46

45

44

43

42

41

40

39

38

37

36

35

34

33

32

31

30

66

65

64

63

62

61

60

59

58

57565554

47

22

29

48 49 50 51 52 53

134

150

135

7

39

117

41

43

38

113

DISEGNI D’ASSIEME

Serie M

12

T

T

E

I

S

R

A

M

I

R

O

N

G

E

R

W.C.B.

C

C

G

100

92

90

91

72

71

68

69

70

69

68

67

20

19

101

18

19

20

106

105

104103102

979994959698

Figura 7. Regolatore Serie M (continuazione)

LM/1392

Serie M

13

Figura 7. Regolatore Serie M (continuazione)

LM/1392

121122123

120

14

44

15

8

5

7

108

68

109

VERSIONE AP, APA E PST

DA DN 25 A DN 100

DETTAGLIO

MN • MBN DA DN 80 A DN 100

MBN-M

49

50

110

Collegamento di valle

tubo ø 15 mm

DETTAGLIO PRESA

D’IMPULSO ESTERNA

113

DETTAGLIO

MN • MF DN 25

119118 107

DETTAGLIO

MN • MF DA DN 40 A DN 100

7

44

Serie M

14

111

124

124

111

112

124

111

112

21

21

111

112

DETTAGLIO DN 25 DETTAGLIO DN 100

VERSIONE AP DN 100VERSIONE PST DN 100

VERSIONE APA

DA DN 25 A DN 80

VERSIONE APA DN 100

Figura 7. Regolatore Serie M (continuazione)

LM/1392

Serie M

15

133

132

127

130

128

129

126

125

31

37

27

10

8

7

52

64

9

65

Collegamento di valle

tubo Ø 10 mm

Collegamento di valle

tubo Ø 10 mm

Collegamento di valle

tubo Ø 10 mm

121

128

126

120

123

122

125

29

129

65 64

8

37

7

VERSIONE MONITOR AP E APA DETTAGLIO VERSIONE SILENZIATA SR

VERSIONE MONITOR DN 25 VERSIONE MONITOR

DA DN 40 A DN 100

113

B

B

B

Figura 7. Regolatore Serie M (continuazione)

LM/1392

Serie M

Il logo Emerson è un marchio registrato ed operativo di Emerson Electric Co. Tutti gli altri marchi appartengono ai loro rispettivi proprietari. Il marchio Tartarini è di proprietà di O.M.T. Ofcina Meccanica

Tartarini s.r.l., appartenente al gruppo Emerson Process Management.

I contenuti di questa pubblicazione sono presentati a solo scopo di informazione e, pur essendo stato profuso ogni sforzo per assicurare la loro accuratezza, essi non sono da intendersi come giu-

sticazione o garanzia, espressa o implicita, che riguarda i prodotti o i servizi qui descritti o il loro uso o la loro applicazione. Ci riserviamo il diritto di modicare o migliorare il progetto o le speciche

di tali prodotti in ogni momento e senza preavviso.

Emerson Process Management Regulator Technologies, Inc., non assume alcuna responsabilità per la scelta, uso e anutenzione di qualsiasi prodotto. La responsabilità per l’idonea scelta, uso e

manutenzione di qualsiasi prodotto Emerson Process Management Regulator Technologies, Inc., rimane interamente a carico dell’acquirente.

©Emerson Process Management Regulator Technologies, Inc., 2015; Tutti i diritti riservati

Industrial Regulators

Emerson Process Management

Regulator Technologies, Inc.

USA - Sede

McKinney, Texas 75070, USA

Tel: +1 800 558 5853

Fuori U.S. +1 972 548 3574

Asia-Pacic

Shanghai 201206, Cina

Tel: +86 21 2892 9000

Europa

Bologna 40013, Italia

Tel: +39 051 419 0611

Medio Oriente e Africa

Dubai, Emirati Arabi Uniti

Tel: +971 4811 8100

Per ulteriori informazioni visitate: www.emersonprocess.com/regulators

Natural Gas Technologies

Emerson Process Management

Regulator Technologies, Inc.

USA - Sede

McKinney, Texas 75070, USA

Tel: +1 800 558 5853

Fuori U.S. +1 972 548 3574

Asia-Pacic

Singapore 128461, Singapore

Tel: +65 6777 8337

Europa

O.M.T. Tartarini s.r.l. Via P. Fabbri 1,

I-40013 Castel Maggiore (Bologna), Italia

Tel: +39 051 419 0611

Francel SAS, 3 ave Victor Hugo,

CS 80125 - Chartres 28008, Francia

Tel: +33 2 37 33 47 00

Medio Oriente e Africa

Dubai, Emirati Arabi Uniti

Tel: +971 4811 8100

TESCOM

Emerson Process Management

Tescom Corporation

USA - Sede

Elk River, Minnesota 55330-2445, USA

Tel: +1 763 241 3238

+1 800 447 1250

Asia-Pacic

Shangai 201206, Cina

Tel: +86 21 2892 9499

Europa

Selmsdorf 23923, Germania

Tel: +49 38823 31 287

O.M.T. Ofcina Meccanica Tartarini S.R.L., R.E.A 184221 BO Cod. Fisc. 00623720372 Part. IVA 00519501209 N° IVA CEE IT 00519501209,

Cap. Soc. 1.548 000 Euro i.v. R.I. 00623720372 - M BO 020330

Francel SAS, SIRET 552 068 637 00057 APE 2651B, N° TVA : FR84552068637, RCS Chartres B 552 068 637, SAS capital 534 400 Euro

-

1

1

-

2

2

-

3

3

-

4

4

-

5

5

-

6

6

-

7

7

-

8

8

-

9

9

-

10

10

-

11

11

-

12

12

-

13

13

-

14

14

-

15

15

-

16

16

Documenti correlati

-

Tartarini V/31-2-E Manuale del proprietario

Tartarini V/31-2-E Manuale del proprietario

-

Tartarini V Valvole di Sfioro Manuale del proprietario

Tartarini V Valvole di Sfioro Manuale del proprietario

-

Tartarini SA/2 Filtro Stabilizzatore Manuale del proprietario

Tartarini SA/2 Filtro Stabilizzatore Manuale del proprietario

-

Tartarini OS/66 Manuale del proprietario

Tartarini OS/66 Manuale del proprietario

-

Tartarini A100 Regolatori di Pressione Manuale del proprietario

Tartarini A100 Regolatori di Pressione Manuale del proprietario

-

Tartarini PS/79-1, PS/79-2 Piloti Manuale del proprietario

Tartarini PS/79-1, PS/79-2 Piloti Manuale del proprietario

-

Tartarini BM7 Valvole di Blocco Manuale del proprietario

Tartarini BM7 Valvole di Blocco Manuale del proprietario

-

Tartarini RP Serie Manuale del proprietario

Tartarini RP Serie Manuale del proprietario

-

Tartarini PS/79, PS/80 Piloti Manuale del proprietario

Tartarini PS/79, PS/80 Piloti Manuale del proprietario

-

Tartarini PS/79-1, PS/79-2 Piloti Manuale del proprietario

Tartarini PS/79-1, PS/79-2 Piloti Manuale del proprietario